金刚石材料在汽车领域的前沿应用与技术革新

本文包含AI辅助创作内容

金刚石凭借其卓越的物理化学特性(如超高硬度、极佳导热性、低摩擦系数、化学稳定性等),已成为汽车工业技术升级的关键材料。从传统燃油车到新能源汽车,金刚石的应用场景不断扩展,覆盖制造加工、动力系统优化、电子设备散热及智能化监测等多个领域。

一、汽车制造加工:精密制造的革命性工具

1. 金刚石切削刀具(PCD)

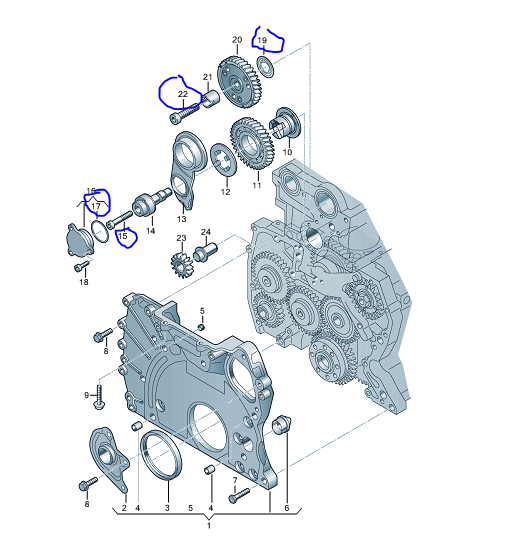

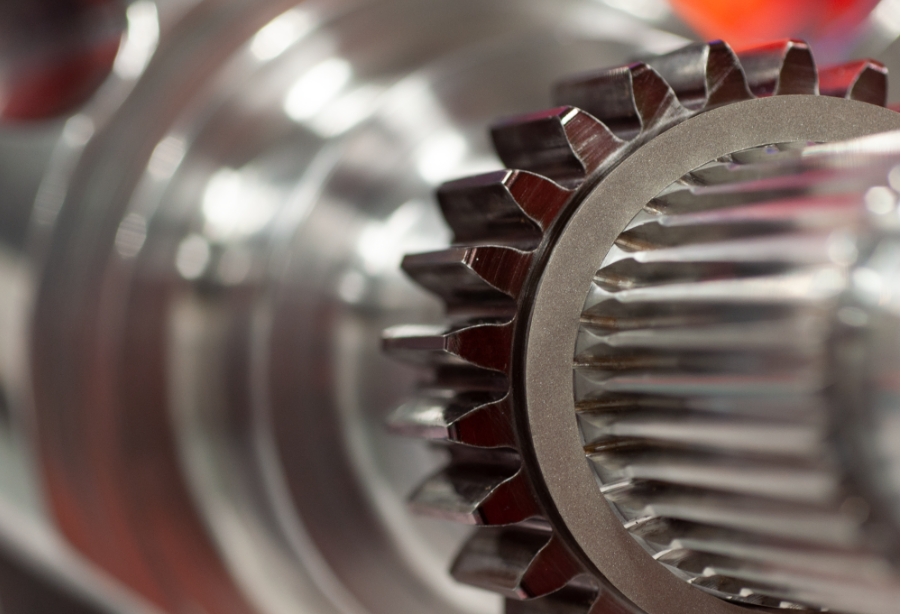

聚晶金刚石刀具(PCD)通过高温高压烧结技术将金刚石颗粒与硬质合金基体结合,显著提升加工效率。在铝合金缸体、变速箱齿轮等高精度部件加工中,其切削速度可达传统硬质合金刀具的3-5倍,表面粗糙度降低至Ra 0.1μm以下,减少后续抛光工序,降低综合成本。

某变速箱壳体加工中,PCD刀具寿命从硬质合金刀具的数千件提升至数万件,经济效益提升显著。

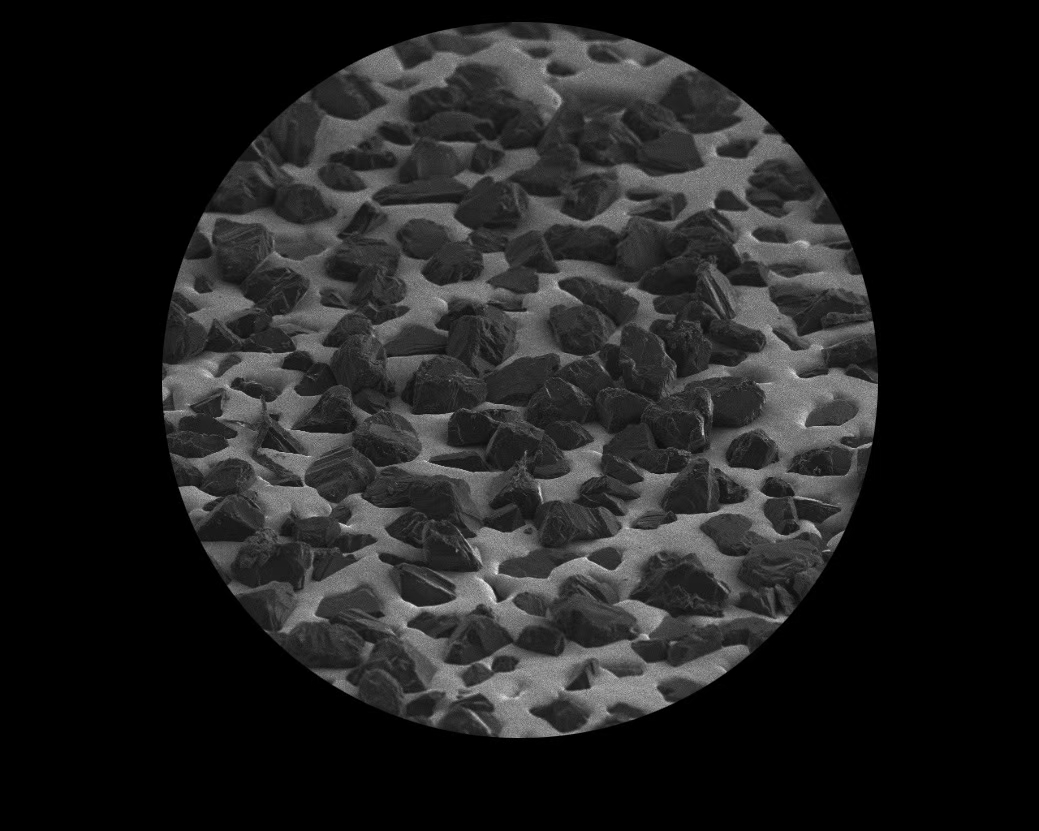

2. 金刚石砂轮与磨削技术

针对陶瓷制动片、硬质合金气门座等高硬度材料,金刚石砂轮凭借自锐性和耐磨性,可稳定实现纳米级精度磨削,减少加工变形并延长工具寿命。

二、动力系统优化:提升效能与可靠性

1. 发动机耐磨涂层(DLC)

采用化学气相沉积(CVD)技术,在活塞环、气门挺杆等关键部件表面制备类金刚石涂层(DLC),摩擦系数可降低至0.05-0.1。某装车测试显示,涂层活塞销寿命提升4.5倍,燃油效率提高5%-8%。

2. 散热材料革新

金刚石热沉片(热导率2000W/m·K)用于发动机散热片及IGBT功率模块,可快速导出热量,降低芯片结温。例如,某公司开发的碳化硅-金刚石复合散热方案,使电动汽车逆变器体积缩小30%,散热效率提升40%。

3. 轻量化结构材料

多孔铝-金刚石复合材料通过粉末冶金技术制备,金刚石含量优化至10wt%时,屈服强度达29.46MPa,能量吸收能力提高至2.95MJ/m³,适用于碰撞吸能部件,助力轻量化设计。

三、新能源汽车电子:散热与智能化的双重突破

1. 功率半导体散热

金刚石作为IGBT模块热沉材料,可将芯片温度降低20-30℃,提升功率密度和可靠性。汽车公司研发的“金刚石-氧化镓异质外延芯片”,结合金刚石散热与氧化镓电子迁移率优势,实现兆瓦级高频功率输出,推动电动汽车动力系统小型化。

2. 金刚石量子传感器

东京工业大学开发的基于氮-空位(NV)中心的传感器,可实时监测±1000A电池电流,精度达10mA,将剩余电量估算误差从10%降至1%,续航里程提升10%。

3. 超宽带隙半导体器件

金刚石(带隙5.5eV)用于制造高频、高温功率器件。实验室验证了金刚石开关在兆瓦级射频发电中的应用潜力,未来可优化为电动汽车高压电力系统核心组件。

四、前瞻性技术探索

1. 电池与燃料电池技术

- 电极材料:金刚石电容器可耐受1500V以上电压峰值,减少寄生电感,提升电池充放电效率。

- 催化剂载体:金刚石涂层用于燃料电池催化剂载体,耐腐蚀性优于传统碳材料,延长使用寿命。

2. 智能涂层与结构强化

纳米金刚石改性涂料应用于车身,抗冲击性能提升30%;碳化钛(TiC)界面增强的多孔铝-金刚石复合材料,进一步优化机械性能,拓展至底盘结构件。

五、挑战与展望

尽管金刚石应用前景广阔,仍需突破以下瓶颈:

- 成本控制:大尺寸单晶金刚石制备工艺复杂,成本高昂;

- 界面结合技术:金属基体与金刚石的润湿性需进一步优化;

- 规模化生产:涂层均匀性与批量稳定性待提升。

未来,随着CVD技术、纳米复合材料的进步,金刚石有望在汽车轻量化、电动化、智能化三大趋势中发挥更核心作用,推动行业向高效、环保、高可靠性方向跨越式发展。

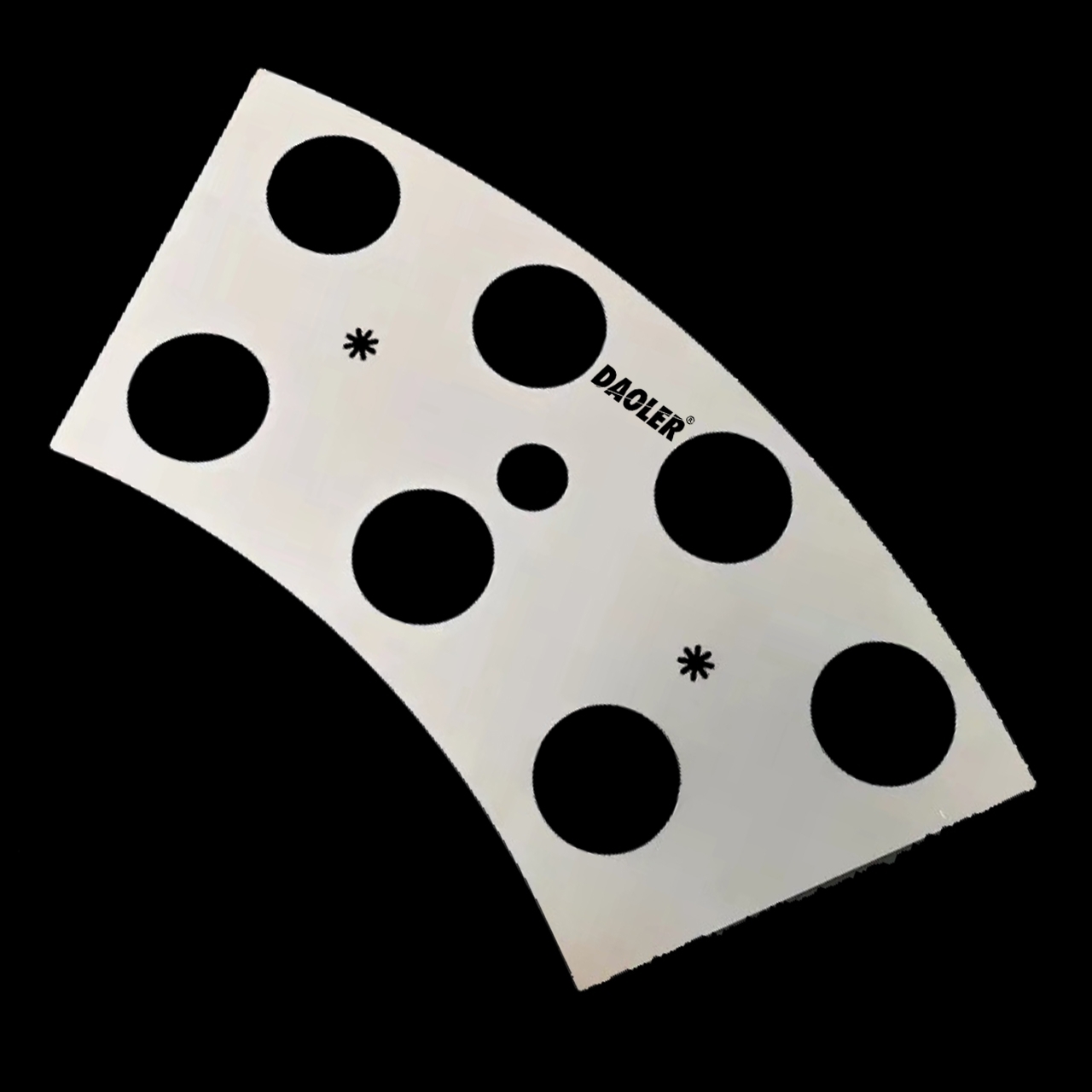

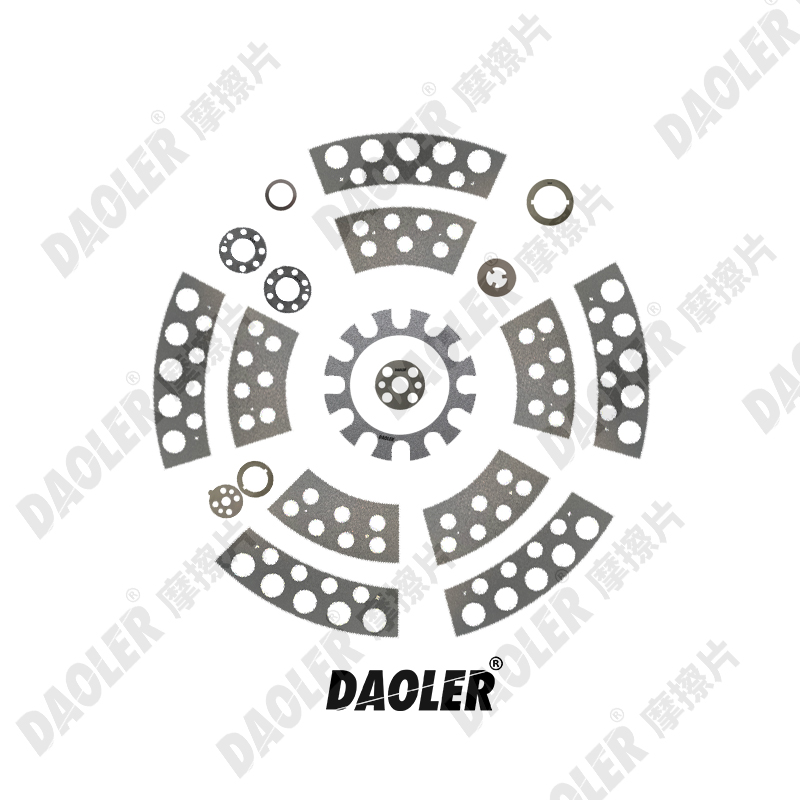

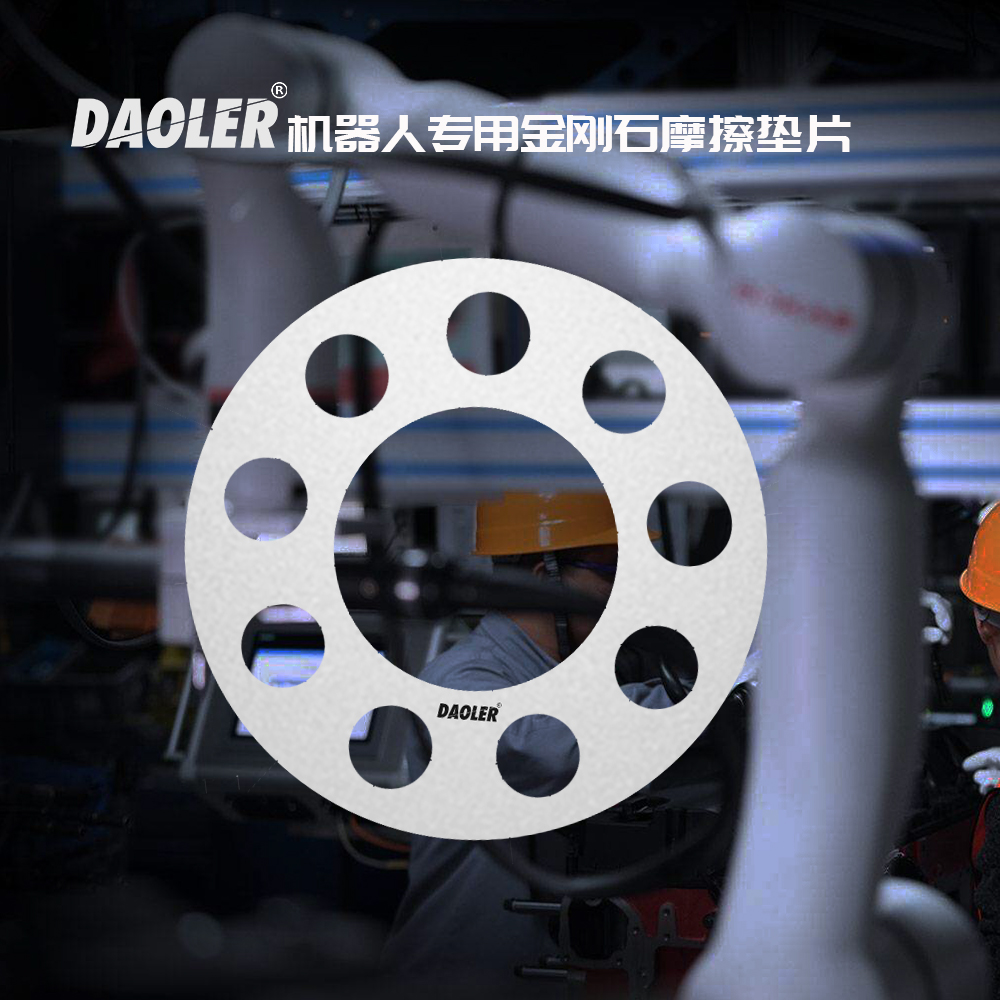

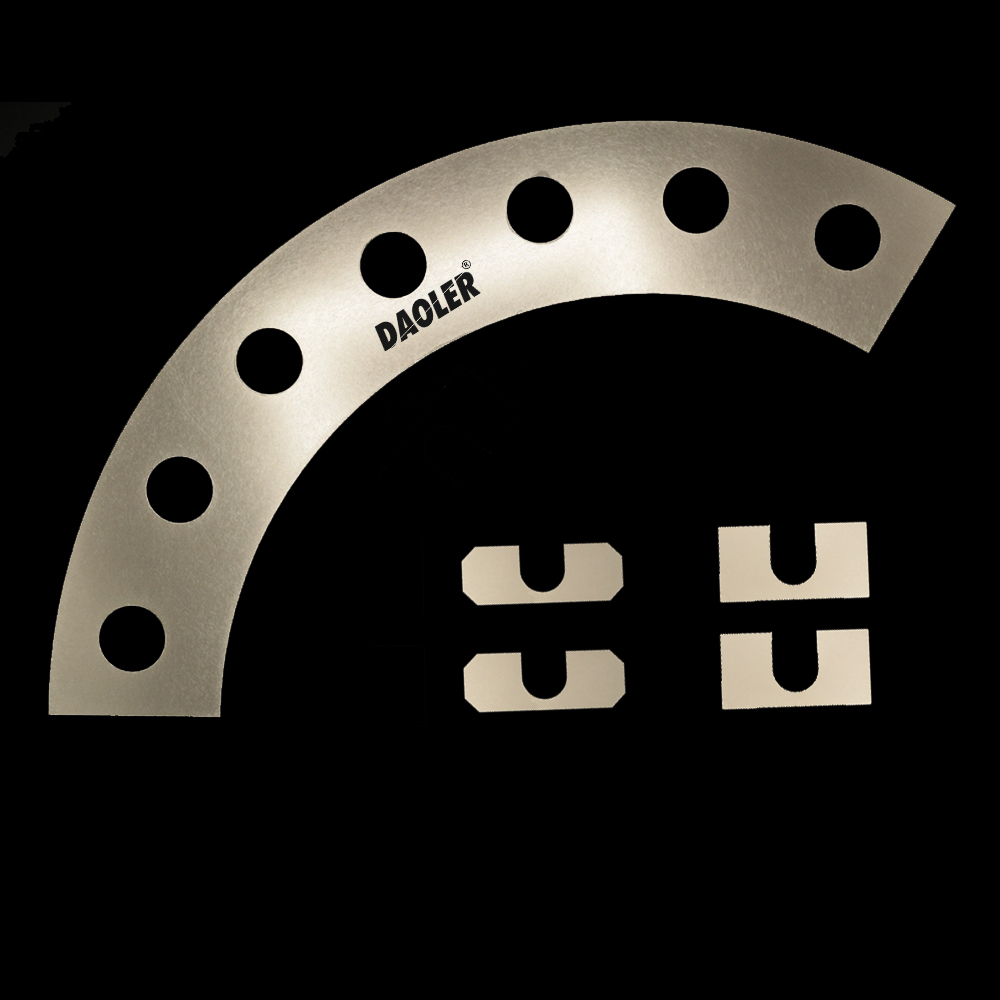

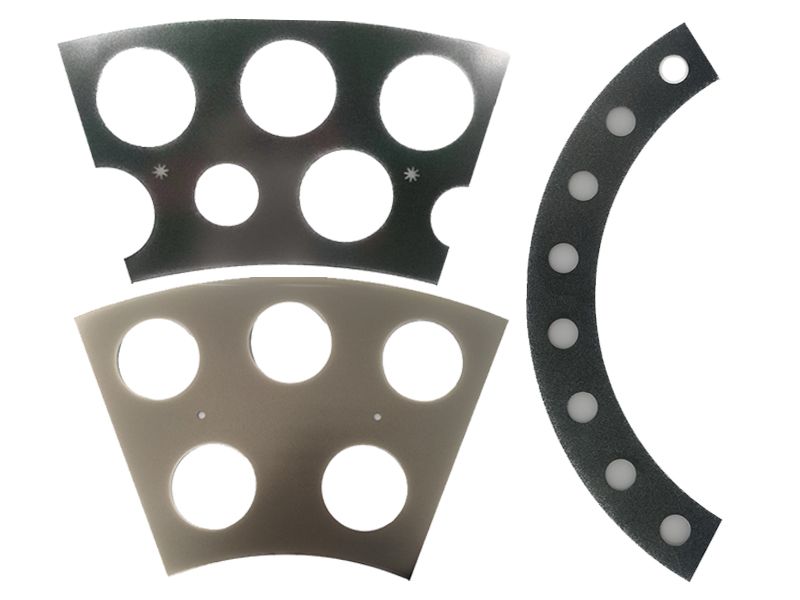

DAOLER金刚石摩擦垫片定制热线:18866577333

请先 登录后发表评论 ~