金刚石材料在摩擦性能中的研究进展与应用

本文包含AI辅助创作内容

金刚石材料因其卓越的物理化学性能,在摩擦学领域展现出独特的优势。其高硬度、低摩擦系数、优异耐磨性及化学稳定性,使其在工业、汽车、航空航天等领域的摩擦部件中具有重要应用价值。

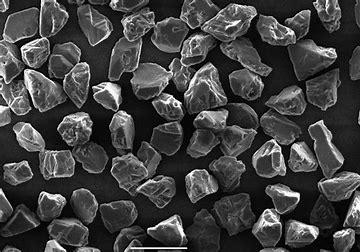

一、金刚石材料的摩擦学特性

1. 低摩擦系数与高耐磨性

金刚石材料的摩擦系数通常低于0.1,尤其在润滑条件下表现更优。例如,CVD金刚石薄膜在水润滑中与氮化硅对磨时,摩擦系数可低至0.05,磨损率仅为传统硬质合金的1%。类金刚石(DLC)薄膜在干摩擦条件下摩擦系数约为0.1-0.2,且在油润滑下进一步降低至0.05。其高硬度和弹性模量有效抑制犁削效应,减少表面磨损。

2. 润滑条件的影响

- 水润滑:水润滑能显著降低金刚石材料的摩擦系数,因其可形成边界润滑膜并冲刷磨屑。例如,CVD金刚石薄膜在水润滑中因转移膜抑制和磨屑清除,摩擦系数随转速增加而降低。

- 油润滑:合成油对类金刚石薄膜的润滑效果更佳。研究发现,类金刚石/氮化硅摩擦副在油润滑下摩擦系数比空气环境降低45.8%,磨损量减少94.4%。

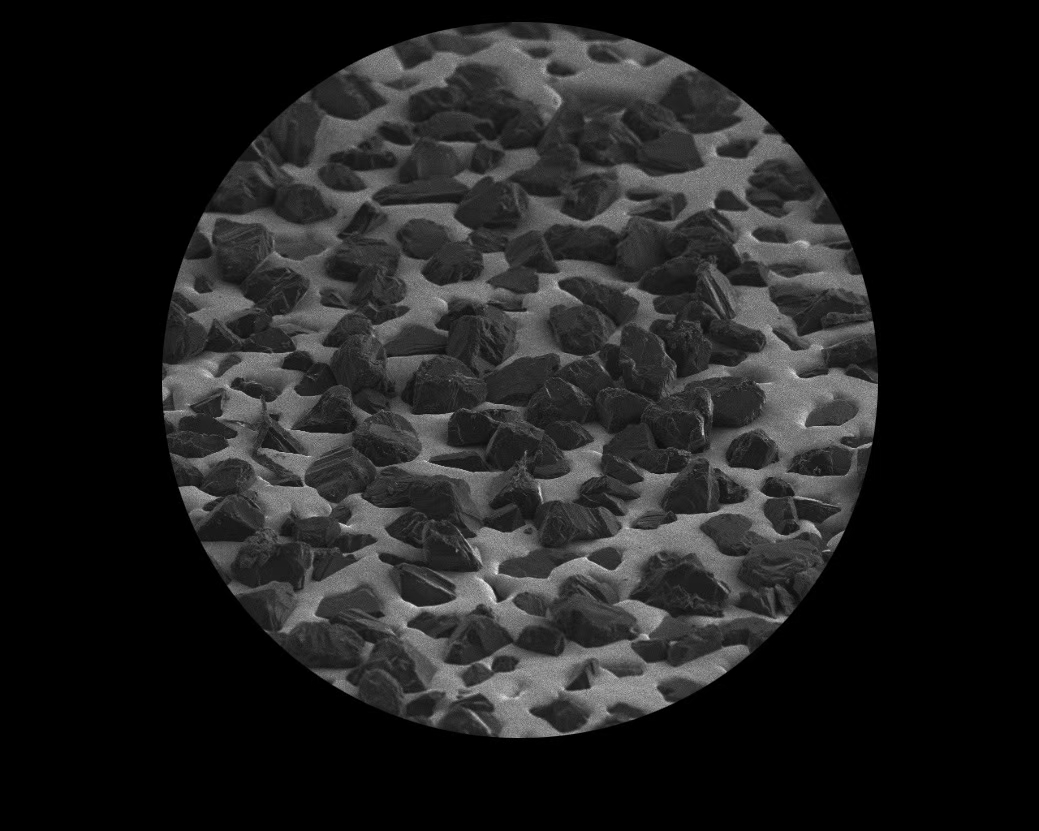

- 干摩擦:干摩擦中,金刚石薄膜表面尖锐晶粒易引起配副材料磨损,而DLC薄膜通过形成低剪切强度石墨转移膜降低摩擦。

3. 环境因素与载荷适应性

- 湿度:聚晶金刚石(PCD)在低湿度(5% RH)下摩擦系数最低(约0.04),湿度增加会提升摩擦系数但降低磨损率。

- 载荷与速度:载荷增加可促进金刚石薄膜界面石墨化,降低摩擦系数;而转速升高则通过改善水膜均匀性减少摩擦。

二、金刚石材料的应用场景

1. 工模具与切削刀具

CVD金刚石涂层刀具在水润滑条件下切削寿命是硬质合金的3.5倍,适用于加工碳化硅增强铝基复合材料等难加工材料。金刚石涂层拉拔模具在铝塑管生产中寿命提升超100倍,且表面光洁度显著提高。

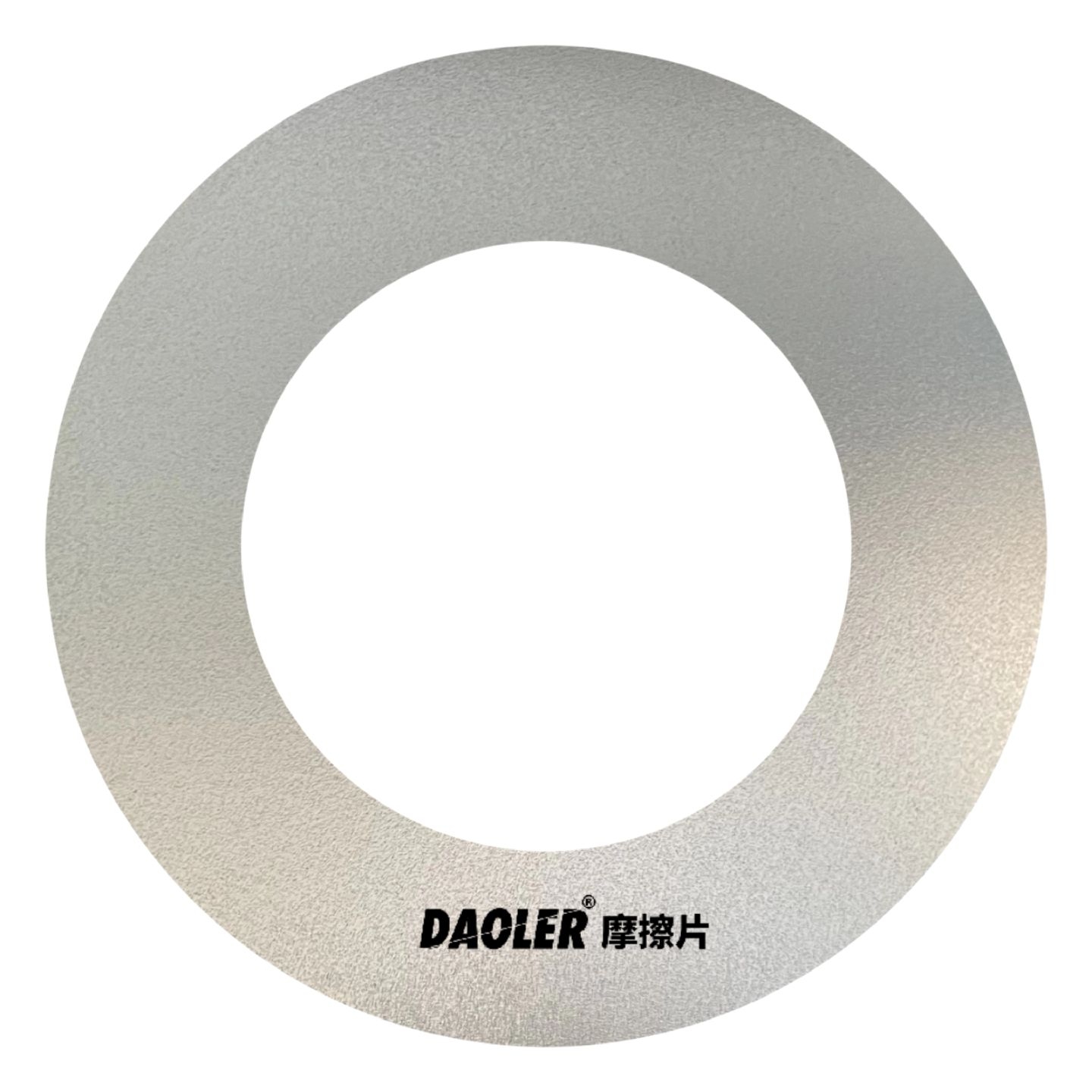

2. 汽车工业

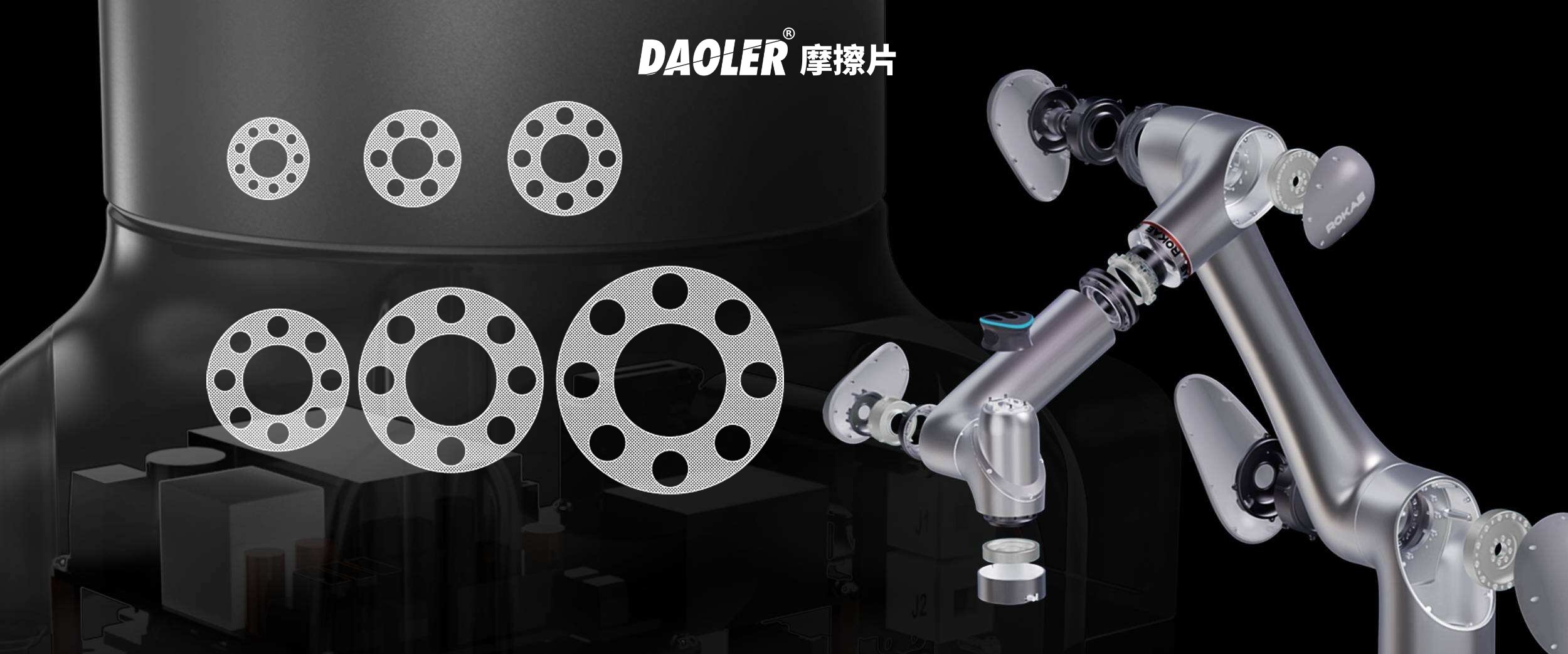

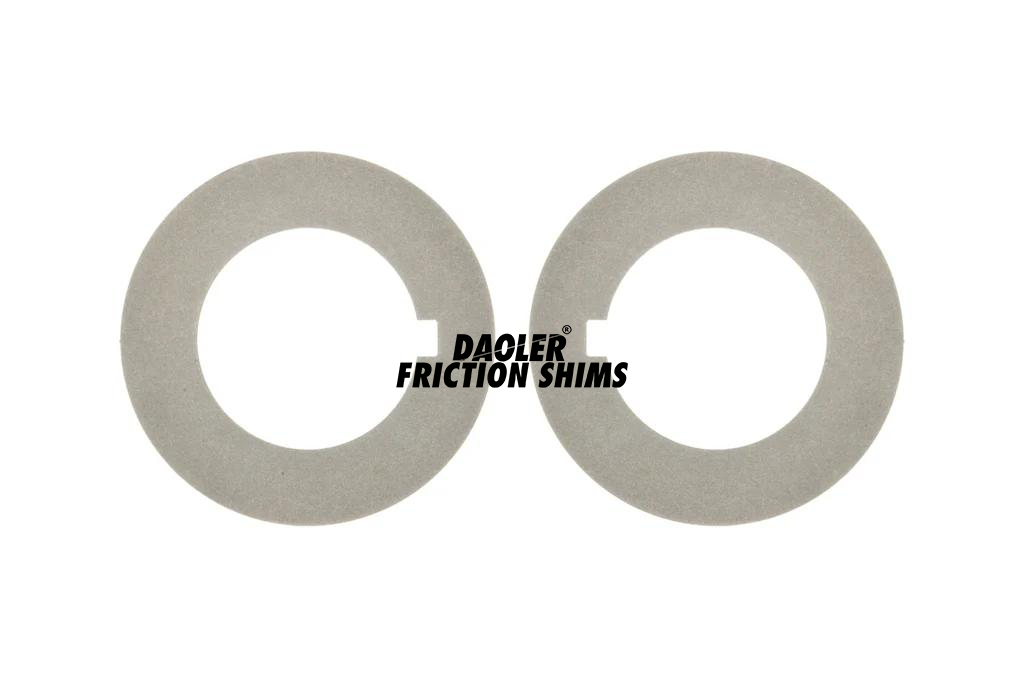

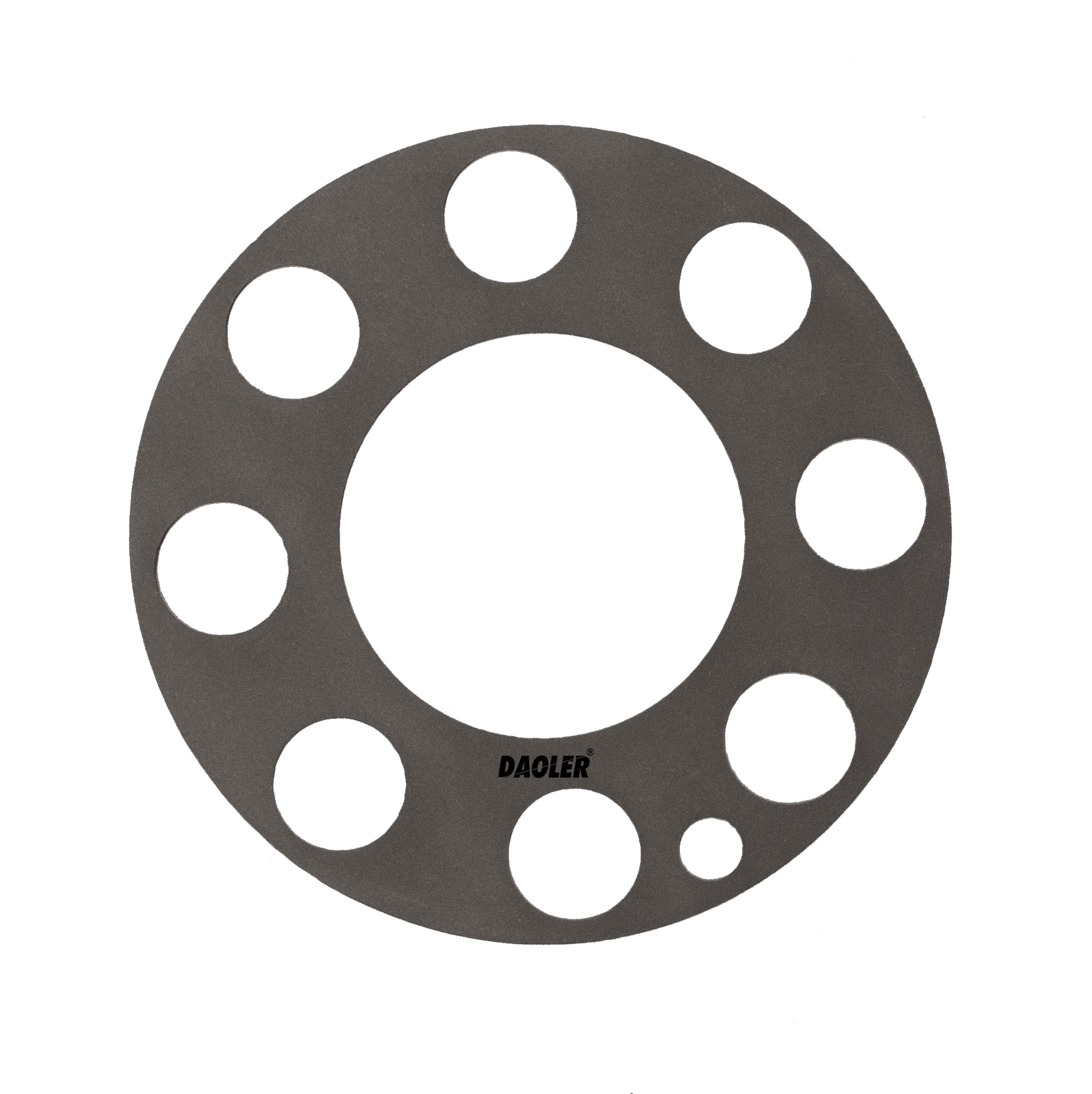

DAOLER金刚石摩擦垫片在新能源汽车中用于底盘与动力系统连接,其高静摩擦系数(微形配合设计)和导热性可稳定传递扭矩,减少连接失效风险。此外,DLC涂层与润滑油添加剂(如有机钼)的适配性研究,为发动机节能减排提供了新思路。

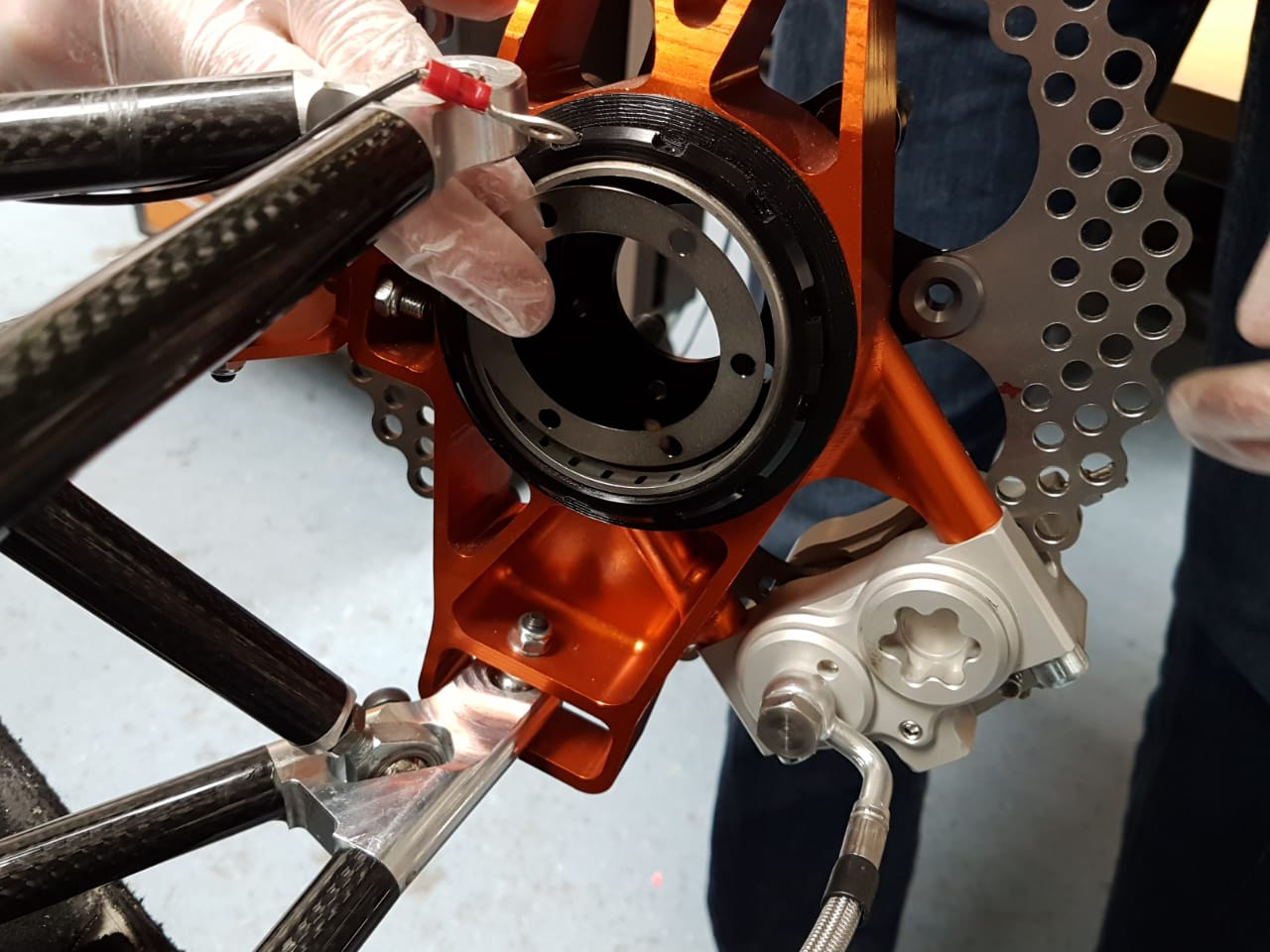

3. 航空航天与极端环境

60NiTi合金表面DLC薄膜通过磁控溅射技术制备,在干摩擦条件下显著降低摩擦系数,适用于高载荷轴承部件。聚晶金刚石在钻探材料中表现出耐高温和低磨损特性,适应深部地质勘探需求。

4. 能源与重工业

金刚石摩擦垫片用于石油钻探设备密封件,耐腐蚀性与耐高压性能保障设备长周期运行。DLC薄膜在压缩机、空压机等工业设备中延长离合器与制动器寿命。

金刚石材料在摩擦学领域展现出革命性潜力,但其应用需综合考虑润滑条件、环境因素及经济性。未来,通过多尺度结构设计、复合润滑技术及成本控制,金刚石材料有望在高端制造、绿色能源及智能装备中实现更广泛应用。例如,新能源汽车动力系统的金刚石涂层部件、深空探测器的耐极端环境摩擦组件等,将成为研究热点。

请先 登录后发表评论 ~