人形臂关节:破局痛点,定义未来

本文包含AI辅助创作内容

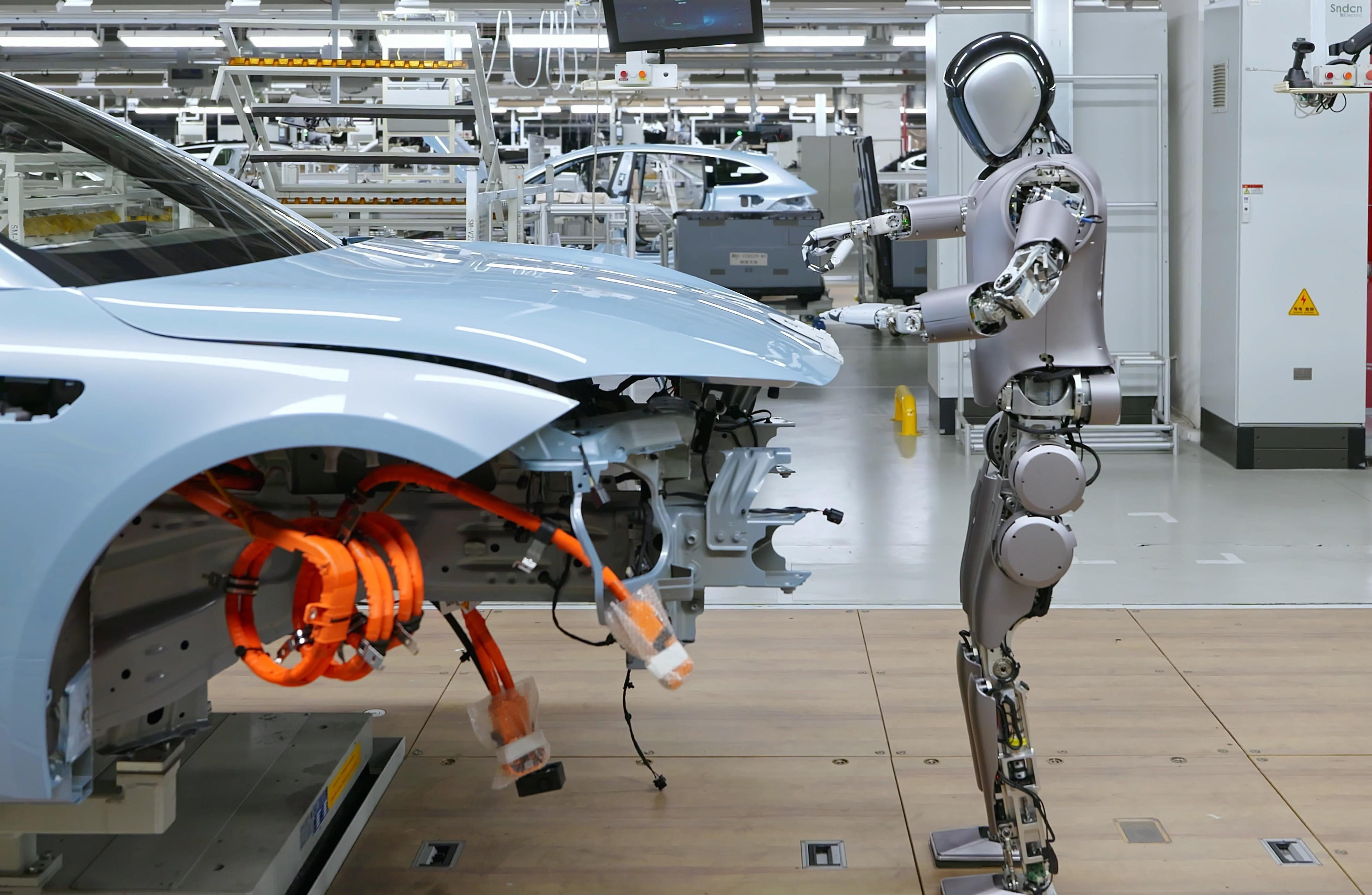

人形机器人臂关节作为核心动力单元,其性能与可靠性直接决定了整机的表现。然而,当前人形臂关节的发展正面临多重挑战,亟需在痛点突破与性能平衡中寻找最优解。

一、直面协作关节遗留痛点

当前人形臂关节设计很大程度上沿用了协作机器人的技术路线,但也继承了其固有缺陷:

• 设计成熟度低:协作臂应用历史较短,关节规格混乱,内部零件繁多。设计者难以精通所有零部件领域,导致选型与设计脱节,最终产品稳定性堪忧。

• 标准化程度低:大量非标定制和零部件研发分散了设计与供应链的精力。关节缺乏统一的机电接口,供应商间部件无法互换,冗长的定制周期更引入了不可靠因素。

• 功能安全性低:关节自身的安全功能逻辑尚未形成统一标准与收敛方案,存在潜在风险。

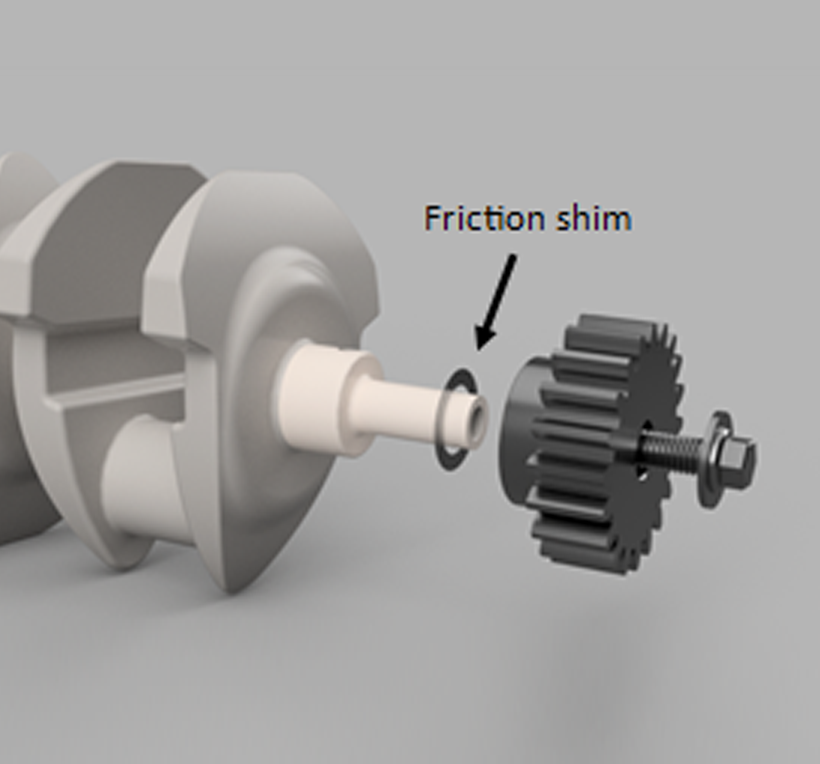

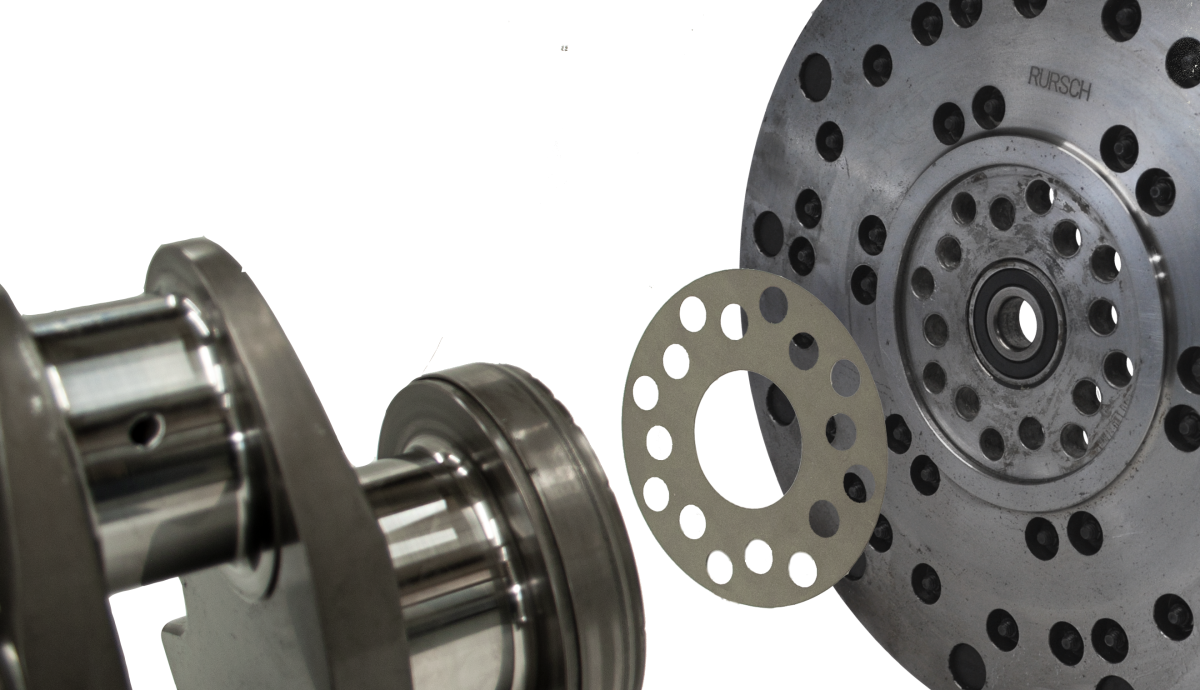

二、抱闸策略:精准取舍,混合制动最优

抱闸的存留是人形臂关节的关键决策点。传统伺服抱闸在断电时制动、记录位置,上电时恢复位置,保障安全。但其在人形臂场景需重新审视:

• 优势:

* 节能稳定:人形常处“站立”待机,断电抱闸可节能并保持姿态。

* 安全必需:负重作业时提供关键安全保障。

* 维护便利:维护时可任意锁定臂体姿态。

• 劣势:

* 增加重量、尺寸及长度。

* 正常工作时需耗电维持开启。

* 实际效益有时有限。

综合结论:采用 “混合制动”策略最为合理:

• 重力轴(如肩部俯仰、肘关节):采用插销式抱闸,满足断电锁止、安全承载的核心需求。

• 非重力轴:采用软抱闸(电气制动),避免不必要的重量和尺寸负担。

三、功能特性:一体化、紧凑化、强韧化、灵活化

理想的人形臂一体化关节模组需满足以下核心特性:

1. 高度一体化(通用基石):

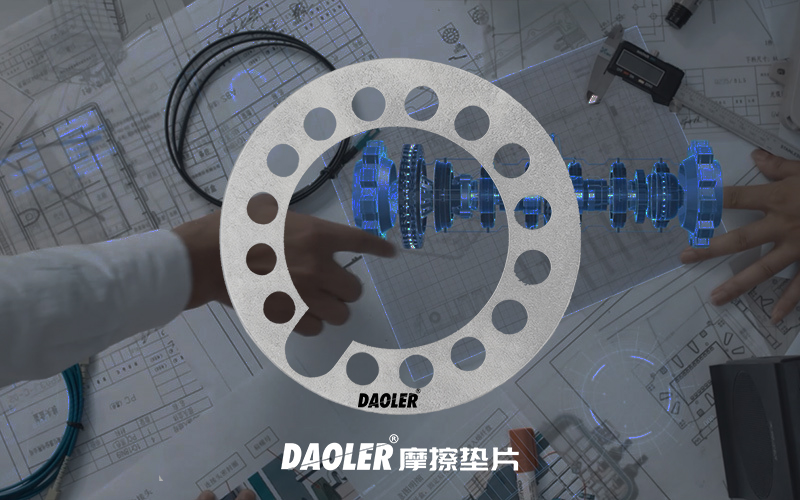

• 驱控一体化:驱动器与控制器集成于单一电路板。

• 机电一体化:电机、减速器、驱动器、传感器(可选)深度集成,构成独立整体。预留电源与通讯接口,最大限度减少内部线缆(驱控板可支持单独拆除安装)。

2. 极致紧凑轻量(核心竞争力):

• 采用中空结构实现内部走线,避免线缆缠绕老化。

• 外径与轴向尺寸最小化设计。

• 轻量化结构,便于部署与维护。

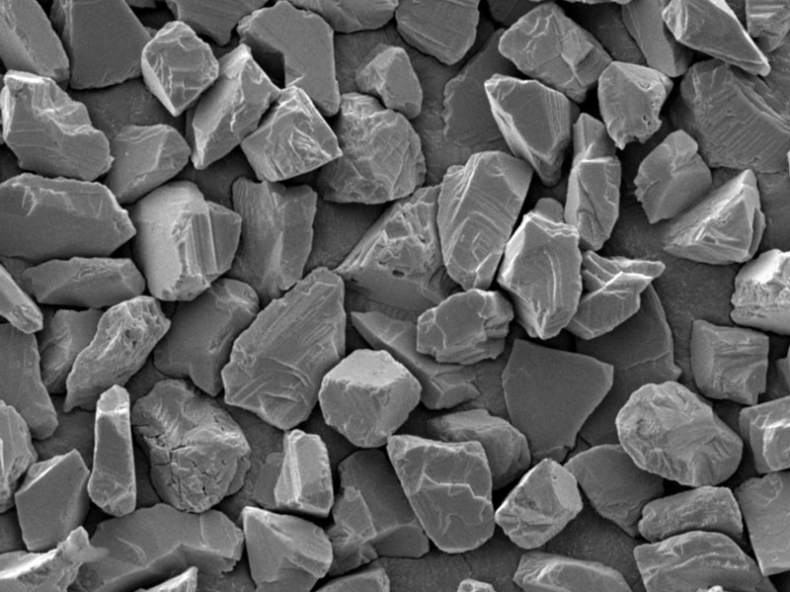

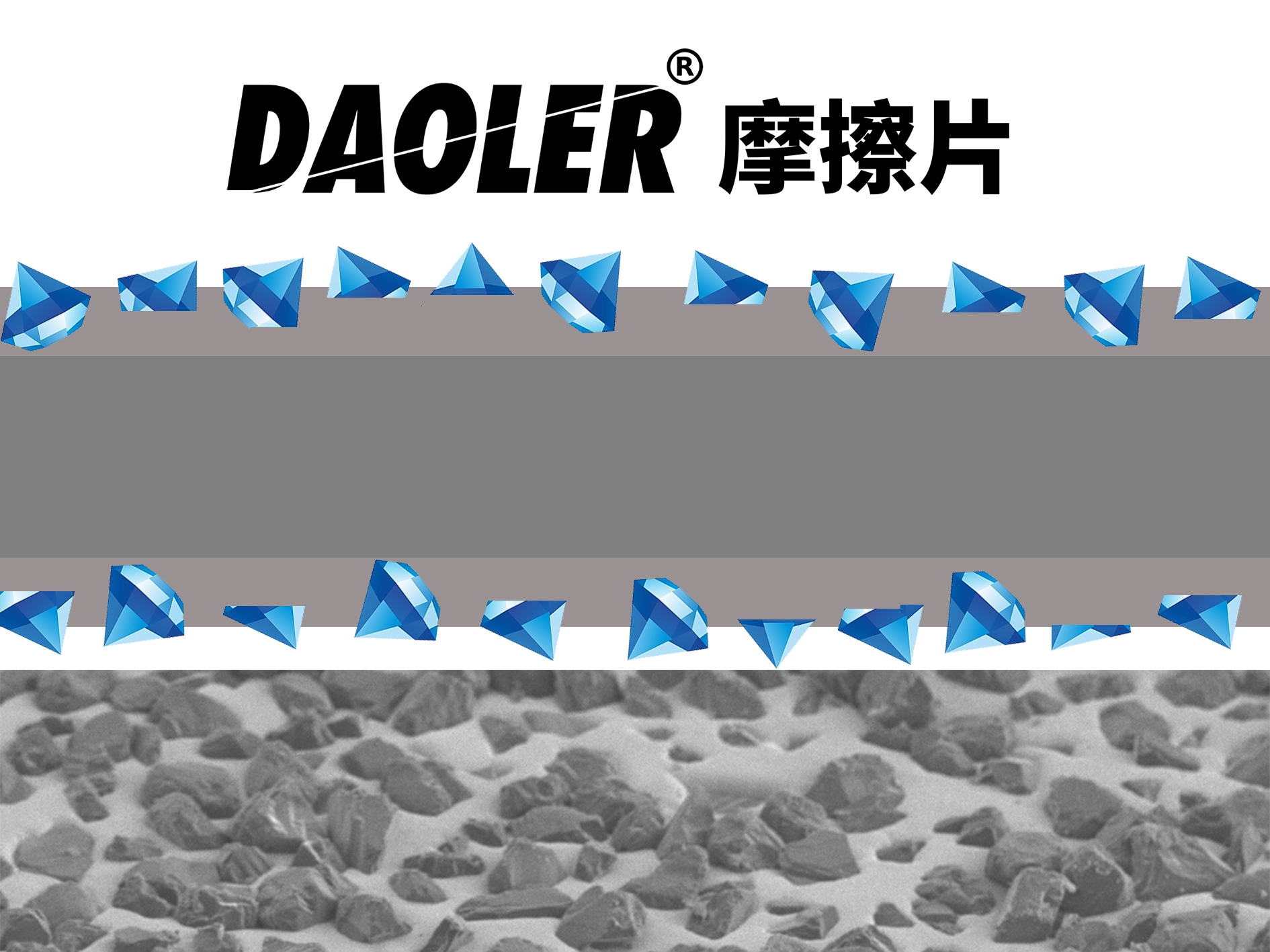

3. 卓越带载能力(核心竞争力):

• 高扭矩密度:低质量下实现大额定转矩输出。

• 高承载能力:承受大允许力矩、惯量及弯矩、径向/轴向力。

• 优异制动性能:物理抱闸(重力轴)或电气软制动(非重力轴)响应迅速可靠。

• 宽温工作与散热:工作温阈宽、散热设计优、耐热等级高。

• 超长使用寿命:优异的耐久性能保障长期可靠运行。

4. 灵活定制接口(场景适应力):

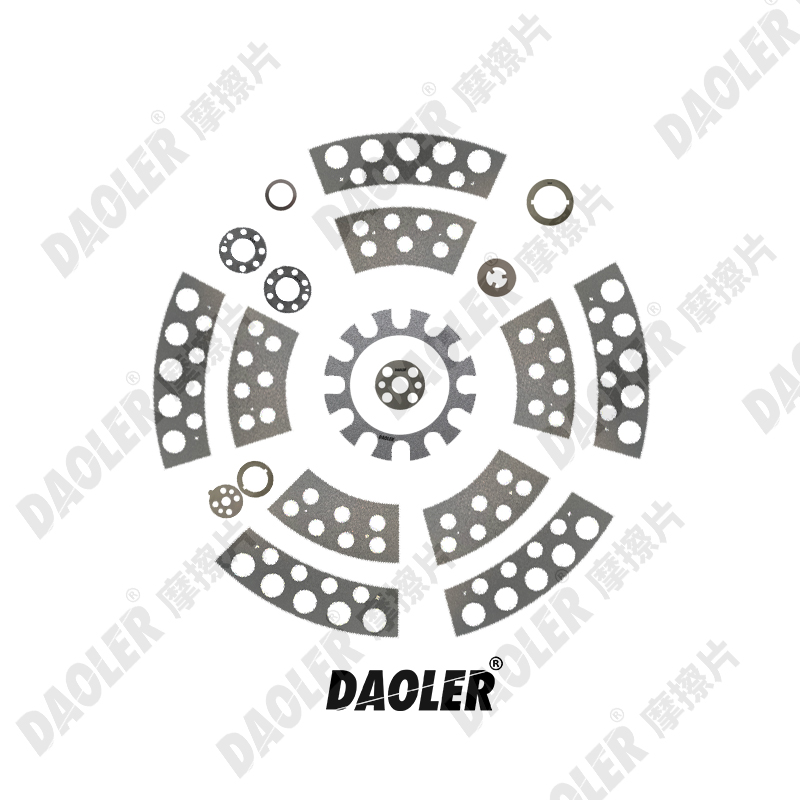

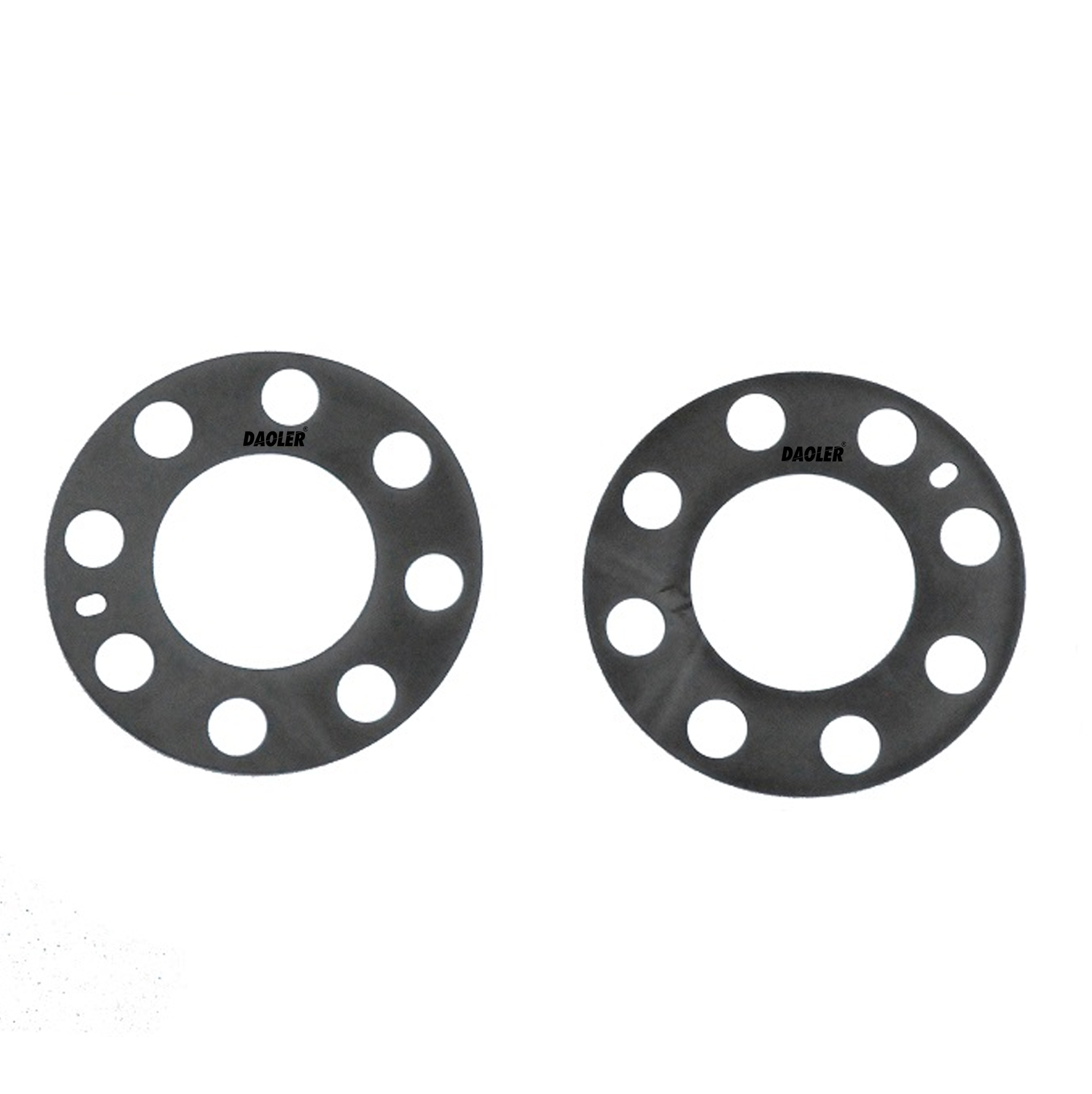

• 外接法兰采用独立件设计,支持定制多套安装孔位与基准,无缝适配多样化的机器人本体构型与应用场景。

5. 多传动方向(场景适应力):

• 支持水平传动或90度垂直传动的旋转关节设计。

6. 灵敏感知扩展(智能基础):

• 可选配丰富传感器(位置、力觉/触觉、温度、视觉、IMU等),按需构建环境与本体状态感知能力,为智能化奠定硬件基础。

四、反思:平衡的艺术

当前人形臂关节设计存在过度追求“轻、小、廉”的倾向。需清醒认识到,在同等输出性能下,极致的轻量化、微型化、低成本往往意味着关键功能或性能的妥协(如散热能力、极端工况承载裕度、感知集成空间、长期可靠性)。设计者必须在“鱼与熊掌”间做出 科学权衡,找到满足核心需求与长期可靠性的最佳平衡点。

人形臂关节的进化之路,是直面历史痛点、突破技术瓶颈、精准定义需求的旅程。通过提升标准化与成熟度,采用创新的混合制动策略,并在追求极致性能时保持清醒的成本与功能平衡,人形机器人才能真正获得稳定、可靠且强大的“肢体”,迈向更广阔的应用天地。关节虽小,却是撑起人形未来的关键支点。

请先 登录后发表评论 ~