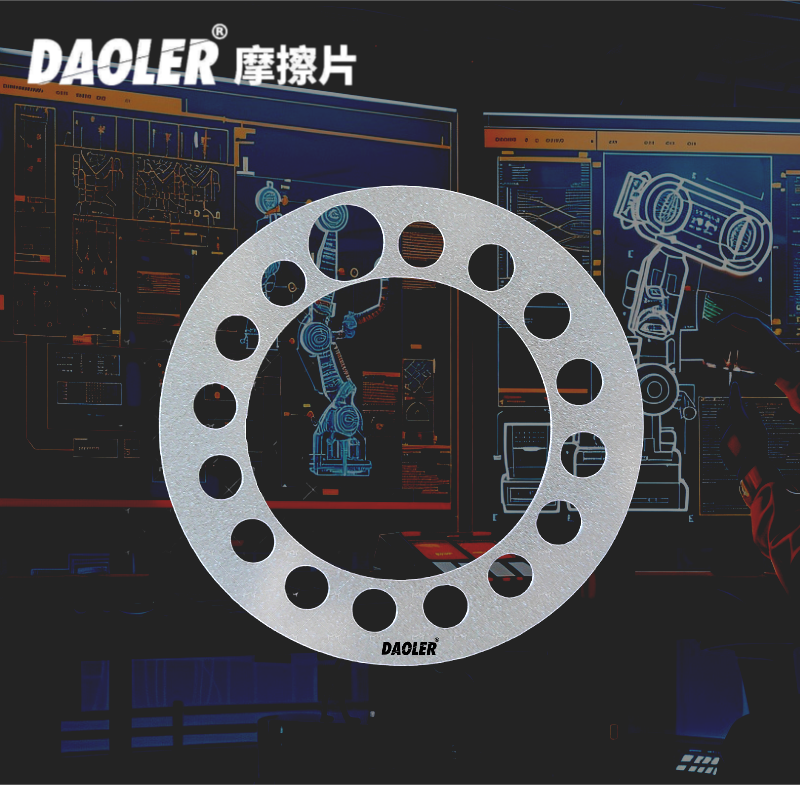

DAOLER金刚石摩擦垫片:小体积驱动大未来的高效解决方案

在工业技术快速迭代的今天,节能减排与高效能量传输已成为全球制造业的核心命题。尤其在汽车、航空航天及精密机械领域,工程师们面临一个看似矛盾的挑战:如何在不增加甚至缩小设备体积的前提下,实现更高的扭矩传输效率,同时降低能耗?这一难题的突破点,正隐藏在一枚不足1克重的超薄组件中——DAOLER金刚石摩擦垫片。

行业趋势与挑战:小体积与大能量的博弈

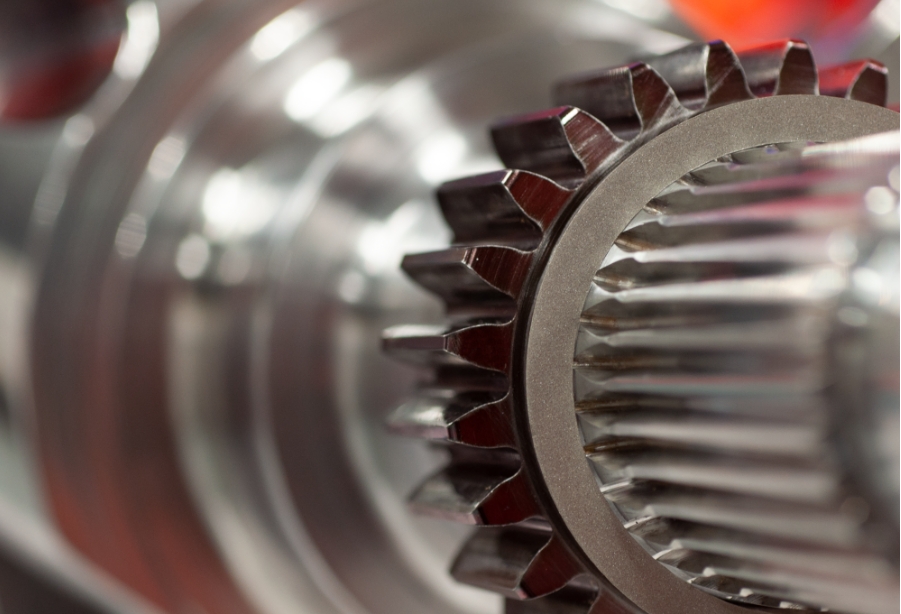

随着“轻量化设计”理念的普及,缩小发动机尺寸、减少零件占用空间已成为行业共识。然而,体积的压缩往往伴随能量密度的提升需求。传统摩擦材料受限于较低的静摩擦系数(通常为0.1-0.3),难以在有限接触面积下传递更高扭矩,导致设备不得不依赖复杂结构或额外能耗来弥补性能短板。此外,燃油经济性与碳排放法规的收紧,进一步倒逼技术创新。如何通过材料科学突破,在微观尺度上释放宏观效能,成为工程师的攻坚方向。

DAOLER金刚石摩擦垫片:纳米级结构的革命性设计

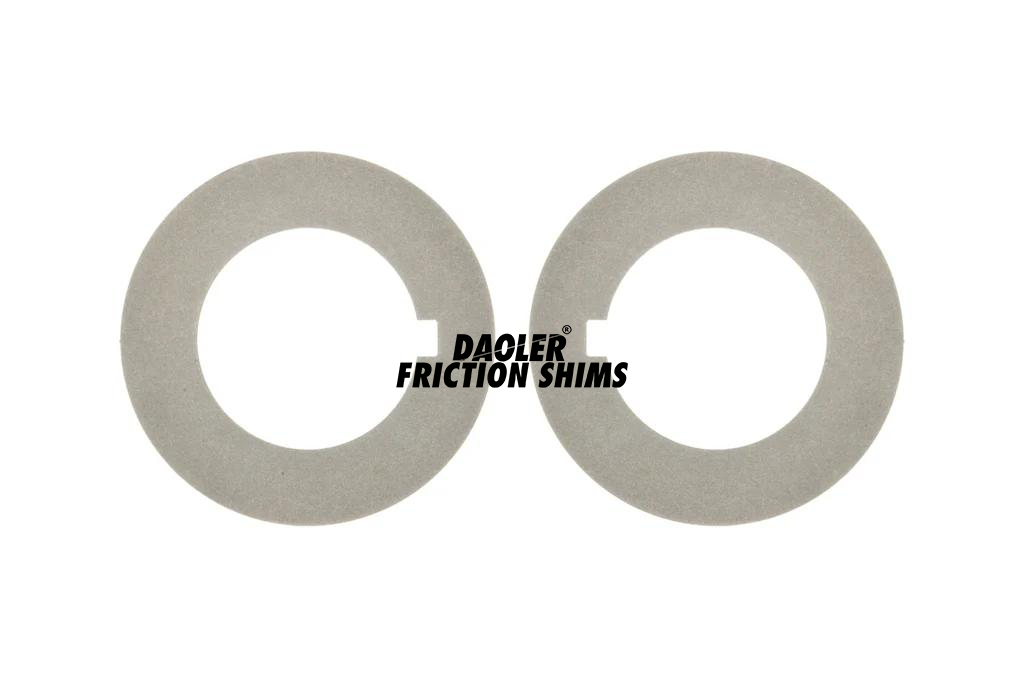

DAOLER金刚石摩擦垫片通过独特的材料复合技术,将尖端材料科学与精密制造工艺结合,提供了高效解决方案。其结构分为三层:

1. 金属基体:作为支撑骨架,通常采用高强度的超薄金属箔(厚度仅十几微米),确保整体轻量化(重量<1克)与机械稳定性;

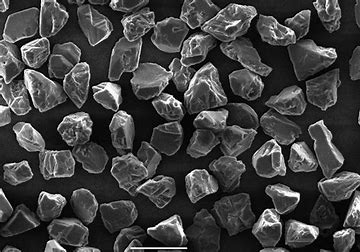

2. 镍磷过渡层:通过化学镀工艺在基体两侧形成均匀涂层,不仅增强金刚石颗粒的附着力,还具备耐腐蚀、抗氧化的特性;

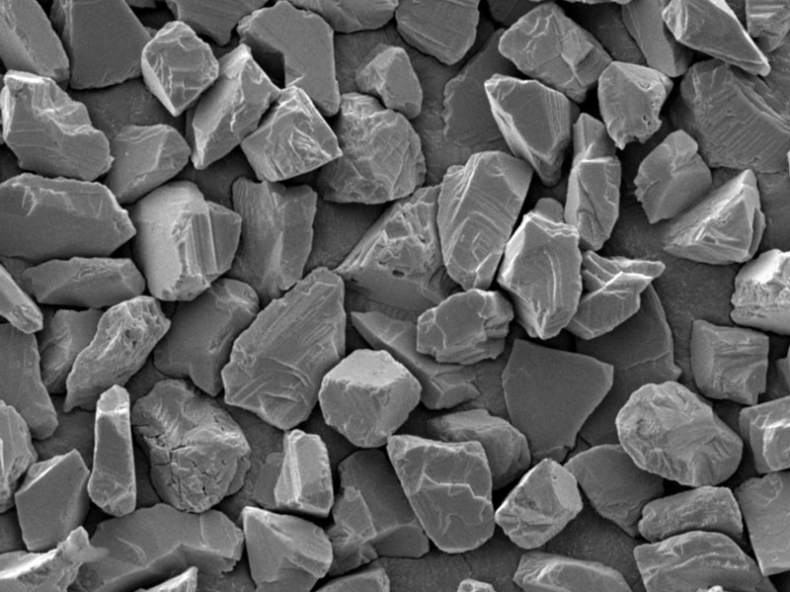

3. 金刚石颗粒层:纳米至微米级人造金刚石被嵌入镍磷层表面,利用其超高硬度(莫氏硬度10级)与耐磨性,显著提升表面摩擦系数(可达0.5以上)。

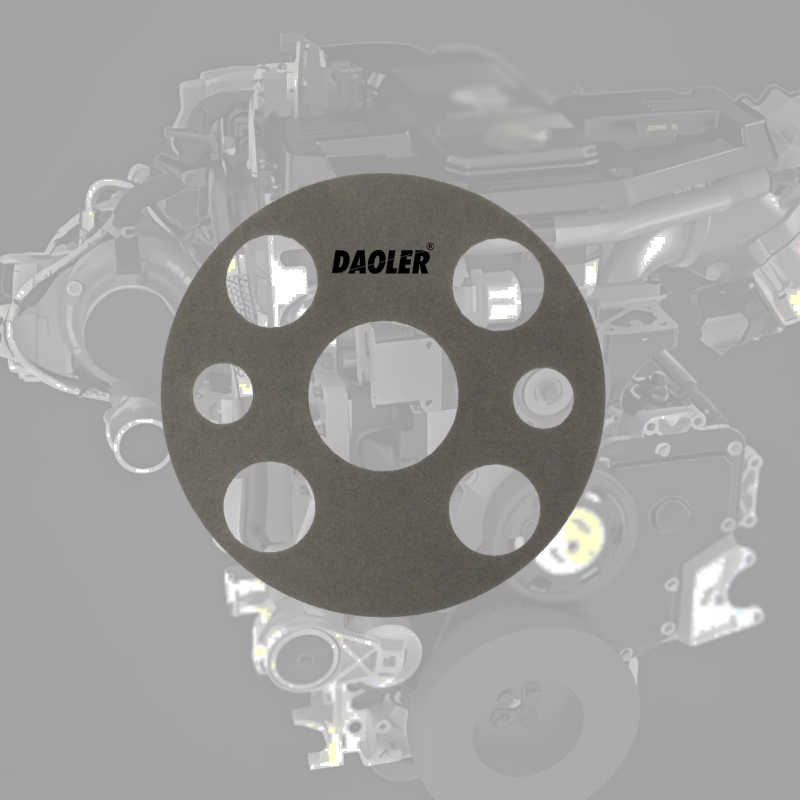

这一设计使垫片外径可控制在60mm以内,却能以极薄的体积(总厚度约数十微米)承受高压工作环境,成为紧凑型动力系统的理想选择。

性能优势:从实验室到工业场景的跨越

相较于传统铜基或陶瓷基摩擦材料,DAOLER金刚石摩擦垫片的突破性优势体现在三大维度:

1. 扭矩传输效率跃升:金刚石颗粒的高摩擦特性使静摩擦系数提升50%以上,显著减少动力传输中的能量损耗;

2. 寿命与可靠性:金刚石的耐磨性使垫片寿命延长3-5倍,降低设备维护频率与成本;

3. 系统兼容性:超薄设计适配微型化设备,无需重构原有结构即可实现性能升级。

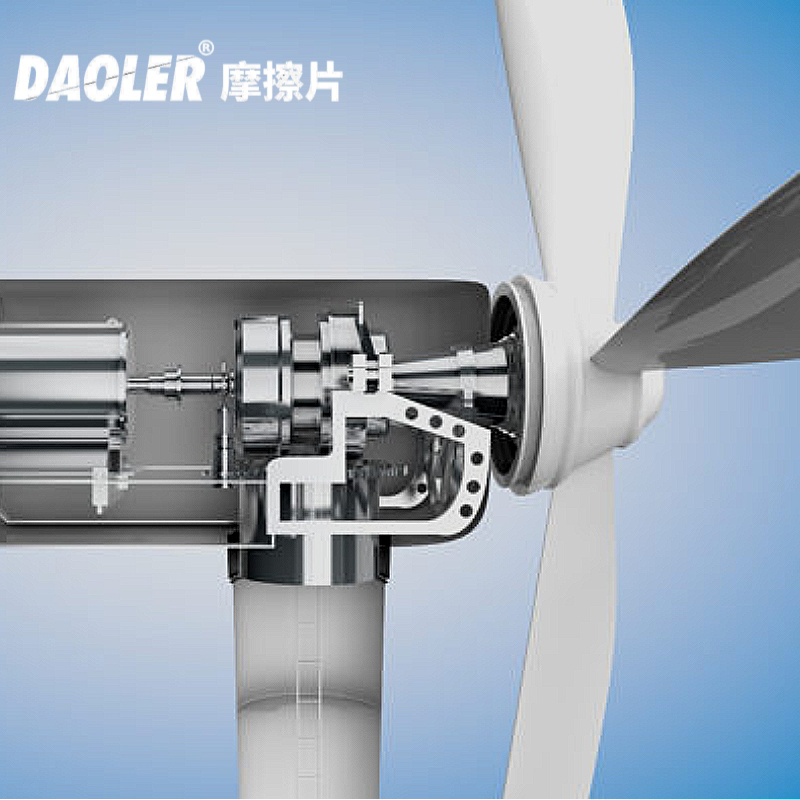

目前,该技术已成功应用于高性能汽车离合器、无人机传动系统及精密机床制动模块,实测数据显示,搭载DAOLER金刚石摩擦垫片的设备能耗平均降低12%-18%,扭矩输出提升20%以上。

未来展望:性价比驱动的规模化应用

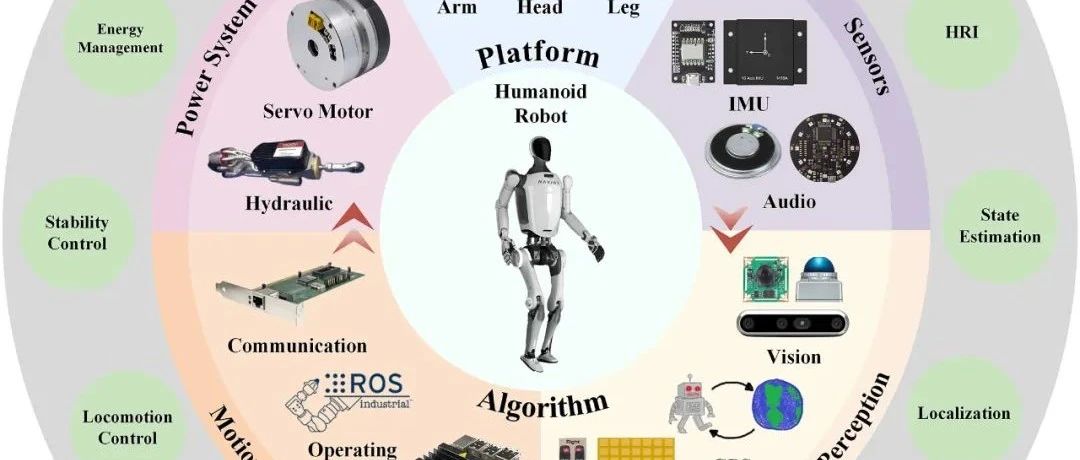

尽管金刚石被视为“奢侈”材料,但通过化学气相沉积(CVD)技术量产的人造金刚石成本已大幅下降。结合自动化镀层工艺,DAOLER金刚石摩擦垫片的规模化生产成本接近传统高端摩擦材料,而性能却实现代际跨越。随着新能源车、机器人关节等新兴领域对精密传动需求的爆发,这一“以小博大”的技术或将成为工业轻量化革命的关键推手。

从宏观的节能减排目标,到微观的一枚垫片创新,DAOLER金刚石摩擦垫片印证了“材料革命”如何重塑工业边界。当金刚石的坚硬与纳米涂层的精密相遇,或许正是未来高效动力系统的最优解。在追求“更小、更强、更高效”的永续之路上,这一技术正在书写新的篇章。

请先 登录后发表评论 ~