国产人形机器人“黑马”突围:开普勒K2“大黄蜂”汽车工厂实训引全球瞩目

近日,国产人形机器人领域杀出一匹“黑马”——开普勒探索者公司发布了一段人形机器人K2“大黄蜂”在上汽通用汽车工厂实训的视频,凭借其在工业场景中的流畅作业表现和硬核技术实力,迅速引发全球机器人行业的高度关注。视频中,K2“大黄蜂”自如穿梭于汽车制造车间,精准完成质检、巡航、搬运等复杂任务,更以自研灵巧手技术获得全球人形机器人领军企业Figure CEO的公开点赞。这场“实训首秀”不仅展现了国产人形机器人技术的突破性进展,更释放出工业智能化变革的强烈信号。

“丝滑上岗”:工业场景全能表现

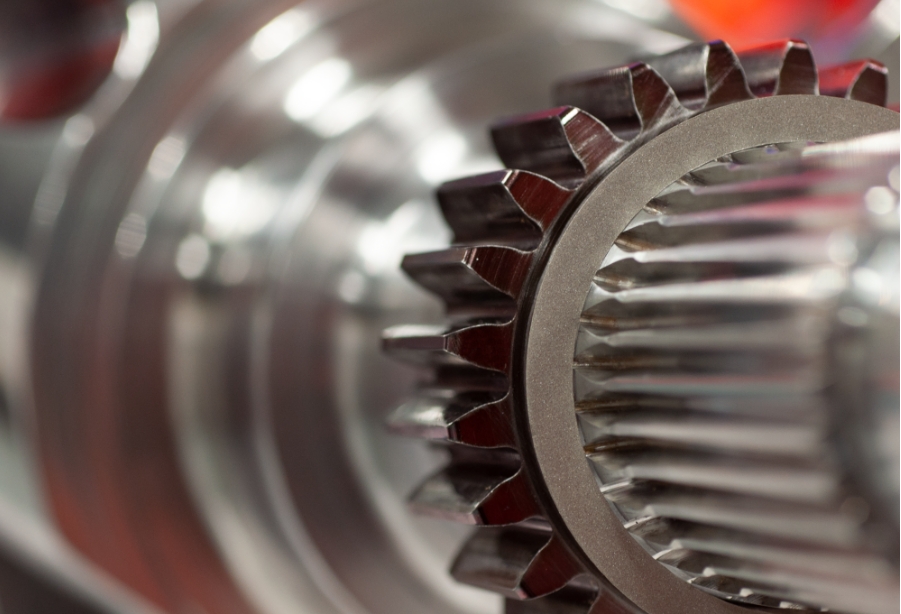

在开普勒发布的实训视频中,K2“大黄蜂”化身汽车工厂的“全能员工”,展现出与工业场景深度适配的能力:

- 高精度质检:搭载3D视觉系统的机械臂可精准识别零部件毫米级缺陷,检测效率较人工提升50%以上;

- 动态巡航调度:基于多传感器融合导航技术,机器人可自主规划路径,在复杂车间环境中实现“零碰撞”移动;

- 重型搬运:凭借高达80公斤的负载能力,K2可连续搬运汽车底盘等重型部件,且续航时间突破12小时。

“从识别到执行的全流程‘丝滑感’,体现了人形机器人运动控制与AI决策系统的深度融合。”一位业内人士评价称。这场实训验证了人形机器人从实验室走向真实工业场景的可行性,也为制造业“机器换人”提供了新范式。

技术硬实力:高负载与超长续航破局

K2“大黄蜂”的实训表现背后,是开普勒在核心技术领域的多项突破:

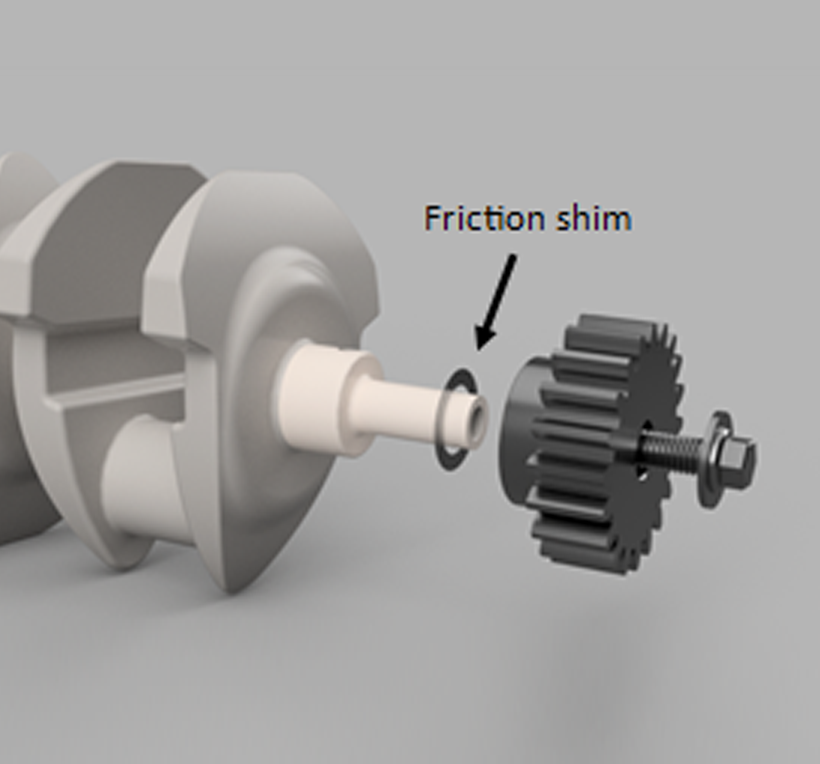

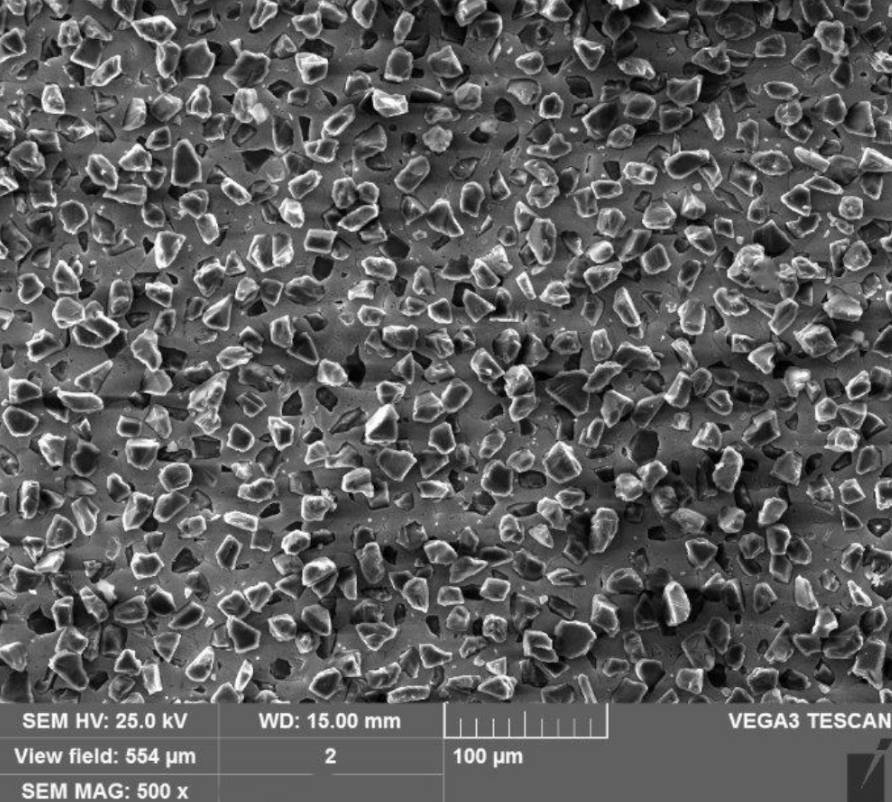

- 仿生关节设计:采用轻量化碳纤维材料与谐波减速器,关节扭矩密度提升30%,兼顾灵活性与力量;

- 能源管理系统:自研高能量密度电池与动态功耗优化算法,使机器人在满负荷作业下仍保持超长续航;

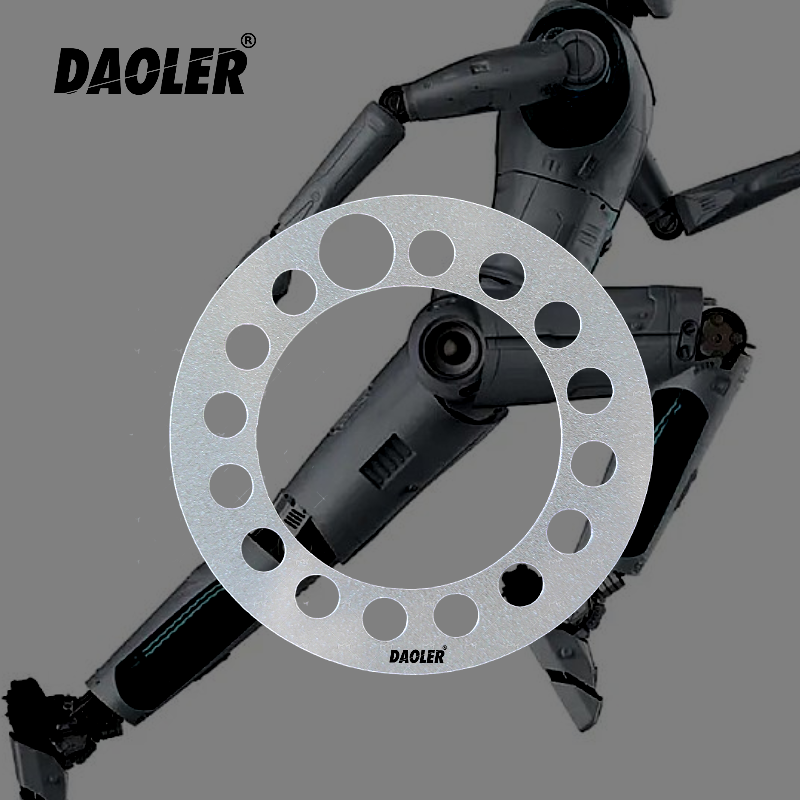

- 模块化架构:可根据汽车、电子、物流等不同行业需求快速更换夹具与功能模块。

尤为值得一提的是,K2配备的自研灵巧手拥有11个自由度,指尖力控精度达到0.1牛·米级别,既能稳定抓取不规则零件,又可完成插接导线等精细操作。这项技术此前已获全球人形机器人巨头Figure公司CEO Brett Adcock的公开称赞:“其手指灵活度接近人类水平,展现了惊人的工程能力。”

国产突围:叩响全球人形机器人竞赛大门

开普勒K2的亮相,恰逢全球人形机器人产业化提速的关键窗口期。据国际机器人联合会(IFR)预测,到2030年,全球人形机器人市场规模将突破千亿美元,其中工业场景应用占比超60%。此前该领域主要由特斯拉Optimus、波士顿动力Atlas等海外产品主导,而K2“大黄蜂”的实训表现,标志着国产人形机器人正式加入高端竞争:

- 成本优势:开普勒宣称K2量产成本可控制在20万美元以内,较同类产品降低约40%;

- 场景深耕:针对汽车制造流程定制开发,故障率较传统工业机器人下降70%;

- 生态布局:与上汽、比亚迪等企业共建测试场景,加速技术迭代。

“人形机器人的核心价值在于‘通用性’,而工业场景是最具商业潜力的试验场。”行业分析师指出,开普勒通过汽车工厂实训验证了技术落地能力,未来若能在焊接、喷涂等更高难度环节突破,或将重构智能制造生态。

产业化进程:从“炫技”到“实用”的跨越

尽管人形机器人概念火热,但可靠性、安全性、投资回报率始终是制约产业化的三大门槛。开普勒此次选择在汽车工厂进行全流程实训,释放出明确信号——聚焦真实需求,推动技术从“实验室炫技”转向“车间实用”:

- 可靠性验证:连续72小时无故障运行测试,核心部件寿命超2万小时;

- 人机协作:内置AI安全感知系统,遇突发状况可在0.1秒内紧急制动;

- 投资回报模型:企业采购后预计2-3年可通过效率提升收回成本。

目前,已有3家汽车零部件供应商与开普勒达成试点合作意向。公司CEO透露,2025年将启动首批100台K2的交付,重点攻坚高端制造与危险作业场景。

开普勒K2“大黄蜂”的工厂实训,如同一声惊雷,打破了国产人形机器人“追随者”的固有印象。当自研灵巧手握住汽车零件的那一刻,中国智造不仅握住了技术自主的钥匙,更握住了工业智能化升级的未来。在这场关乎万亿市场的竞赛中,国产机器人企业正以场景为锚、以创新为帆,驶向深蓝海域。

请先 登录后发表评论 ~