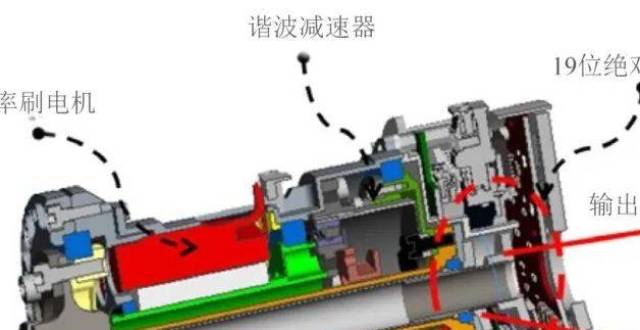

机器人关节模组中的“隐形冠军”:摩擦垫片的应用与技术价值

一、 摩擦垫片在关节模组中的核心作用

简单来说,摩擦垫片的核心作用是通过高摩擦系数界面,将螺栓的轴向预紧力高效地转化为巨大的径向摩擦力矩,用以传递扭矩和承受负载,同时消除连接件之间的微观间隙和相对运动。

其核心价值可概括为三点:

实现无背隙传动

提供高刚性连接

保护核心精密部件

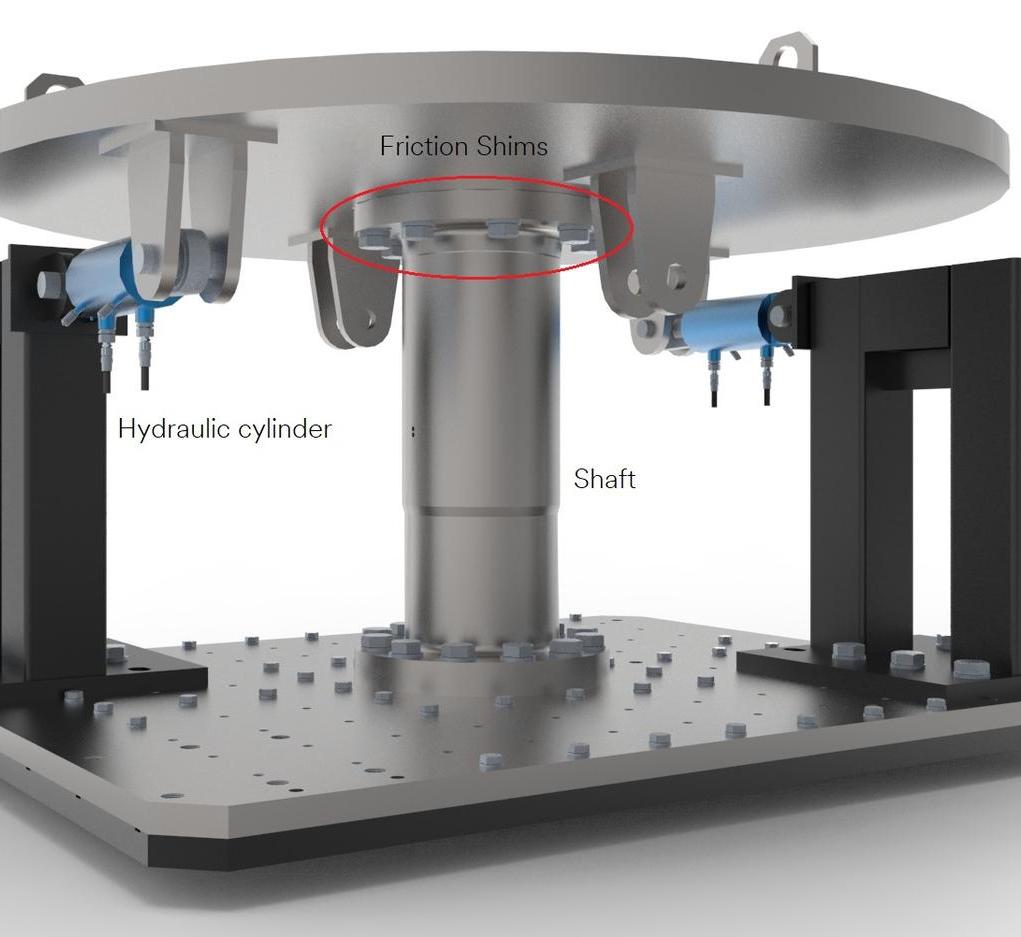

二、 摩擦垫片在关节模组中的具体应用位置

摩擦垫片通常被应用在关节模组中以下几个最关键的连接界面:

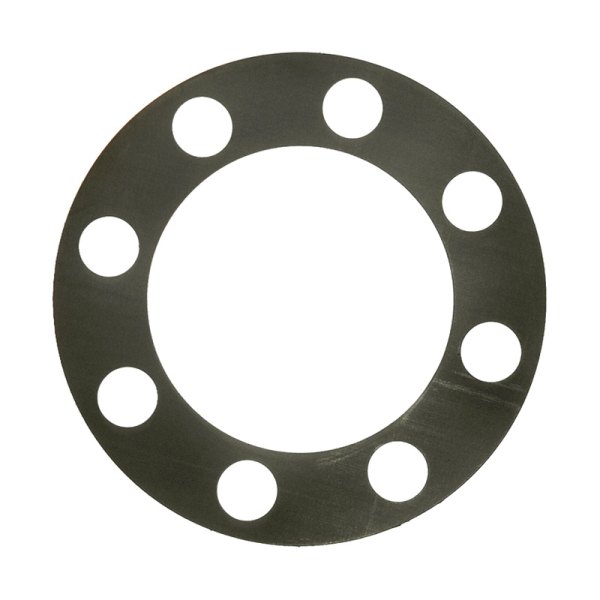

1. 谐波减速器输出端与臂杆的连接

位置: 位于谐波减速器的柔轮与机器人臂杆(或输出法兰) 之间。

功能需求: 这是关节模组中扭矩输出最大、受力最复杂的部位之一。连接必须绝对可靠,不能有任何转动间隙(背隙),否则将直接导致机器人末端抖动和定位精度丧失。

传统方案缺陷: 花键连接存在微米级侧隙,且占用空间大;过盈配合装配困难,易损伤柔轮。

摩擦垫片解决方案:

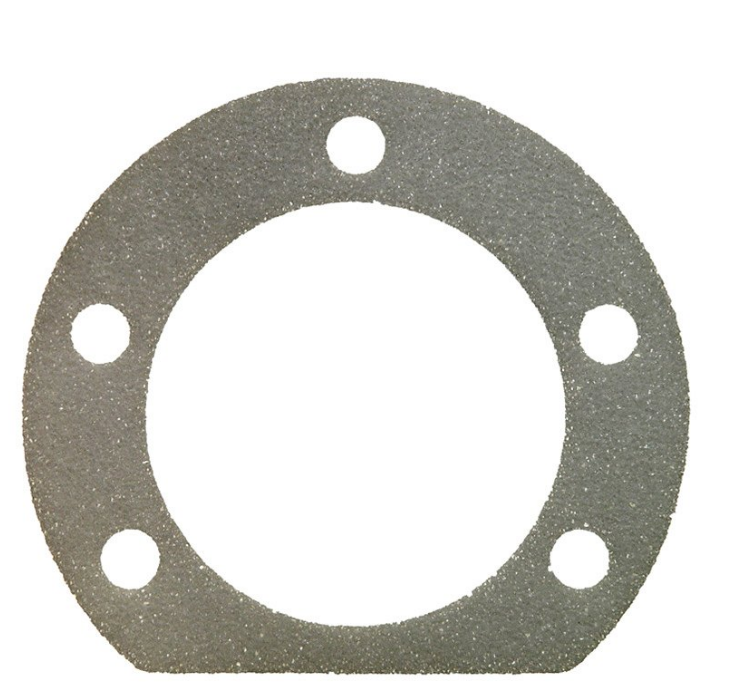

在柔轮端面与臂杆连接法兰之间加入一片环形摩擦垫片。

通过周向均布的螺栓施加精确的预紧力,巨大的摩擦力矩足以对抗机器人的最大输出扭矩。

结果: 实现了完全无背隙的扭矩传递,结构极其紧凑,且便于拆卸维护。

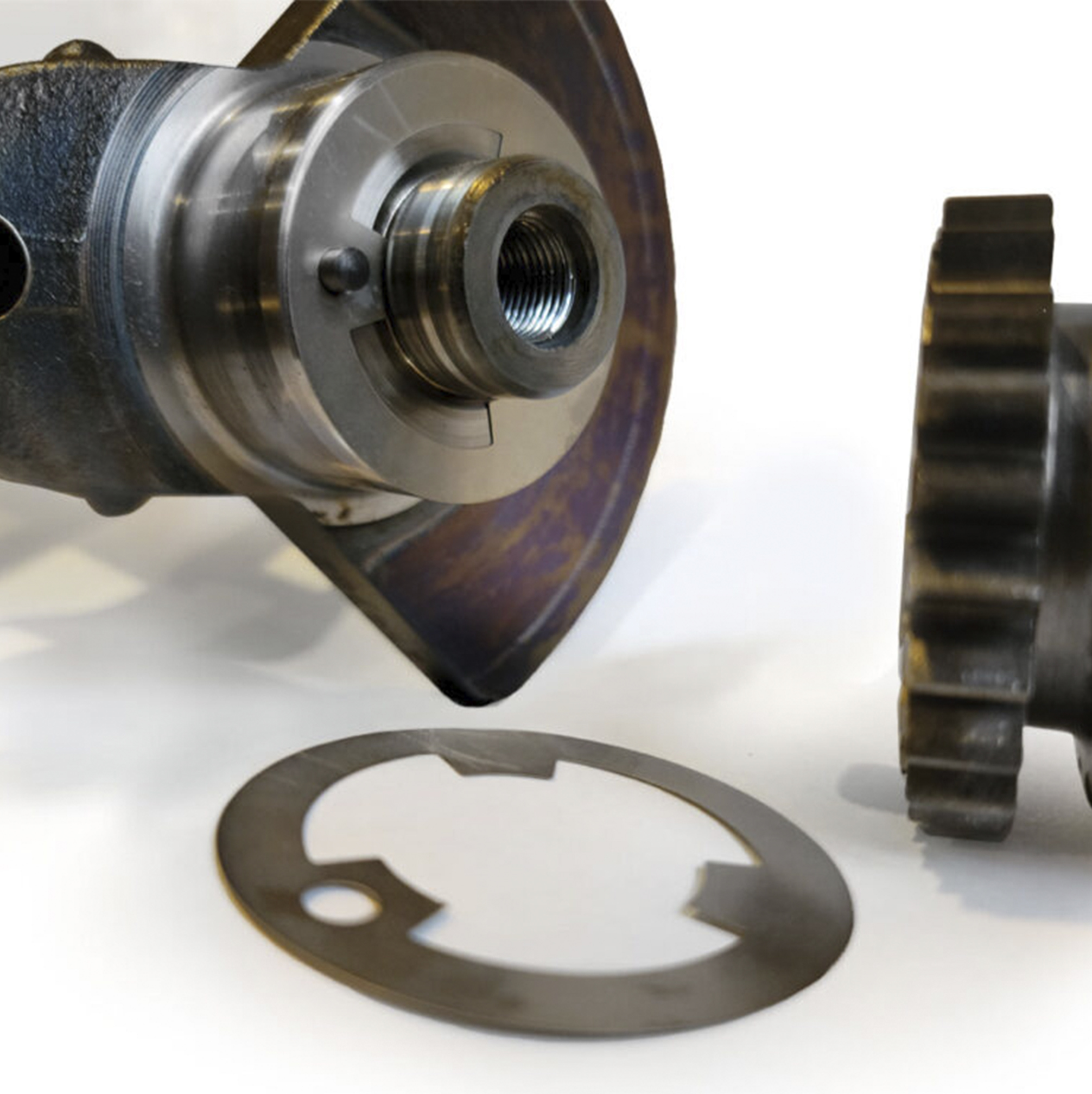

2. 电机轴与减速器输入端的连接

位置: 位于伺服电机轴与减速器(通常是波发生器) 的输入孔之间。

功能需求: 需要高效、无背隙地将电机扭矩传递到减速器。此处的背隙会被减速比放大,严重影响控制精度。

传统方案缺陷: 常用键连接或胀紧套。键连接存在背隙;胀紧套结构相对复杂,成本较高。

摩擦垫片解决方案:

将摩擦垫片置于电机轴法兰与减速器输入法兰之间,或采用套筒式摩擦衬套插入连接孔内。

螺栓预紧后,摩擦力矩直接传递电机扭矩。

结果: 连接简单紧凑,彻底消除传动链前端的背隙,提升系统刚性。

3. 制动器与电机壳体的连接

位置: 位于制动器法兰与电机壳体之间。

功能需求: 确保制动器壳体固定可靠,在频繁启停和振动下不产生位移。

摩擦垫片解决方案:

使用摩擦垫片可以防止结合面因振动而松动,确保制动器位置的绝对稳定。

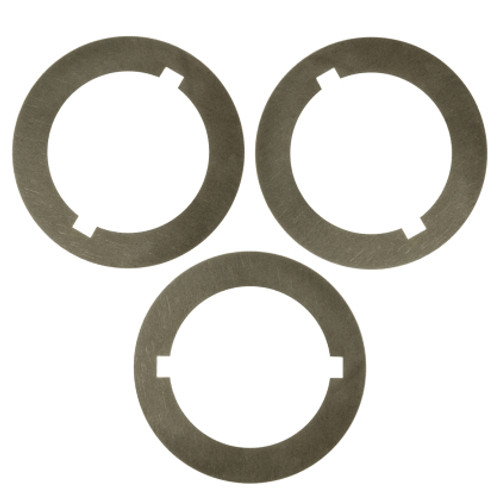

4. 轴承预紧与固定

位置: 在需要高刚性支撑的轴承座中,位于轴承外圈或内圈的压紧端面。

功能需求: 消除轴承游隙,实现精确的预紧,提高主轴刚性。

摩擦垫片解决方案:

使用摩擦垫片可以确保预紧力在长期振动下不衰减,维持恒定的轴承预紧状态。

三、 摩擦垫片带来的核心优势总结

在关节模组这一特定场景下,摩擦垫片的应用优势尤为突出:

极致紧凑化: 无需花键、键槽等占用径向空间的结构,允许法兰盘设计得更小,直接导致关节模组直径缩小,实现更高的功率密度。

零背隙与高刚性: 提供纯粹的面接触,消除了由配合公差和磨损产生的微小间隙,显著提高关节的扭转刚度和位置精度。

阻尼防松与抗微动磨损: 垫片材料能吸收振动能量,防止螺栓连接自发松动。同时,作为牺牲层,它承受了连接界面间的微幅相对运动(微动),保护了昂贵的谐波减速器柔轮和电机轴等核心零件,大幅延长其使用寿命。

简化设计与装配: 标准化和简单的“螺栓+垫片”连接方式,降低了零件的加工精度要求,简化了装配流程,提高了生产效率和可维护性。

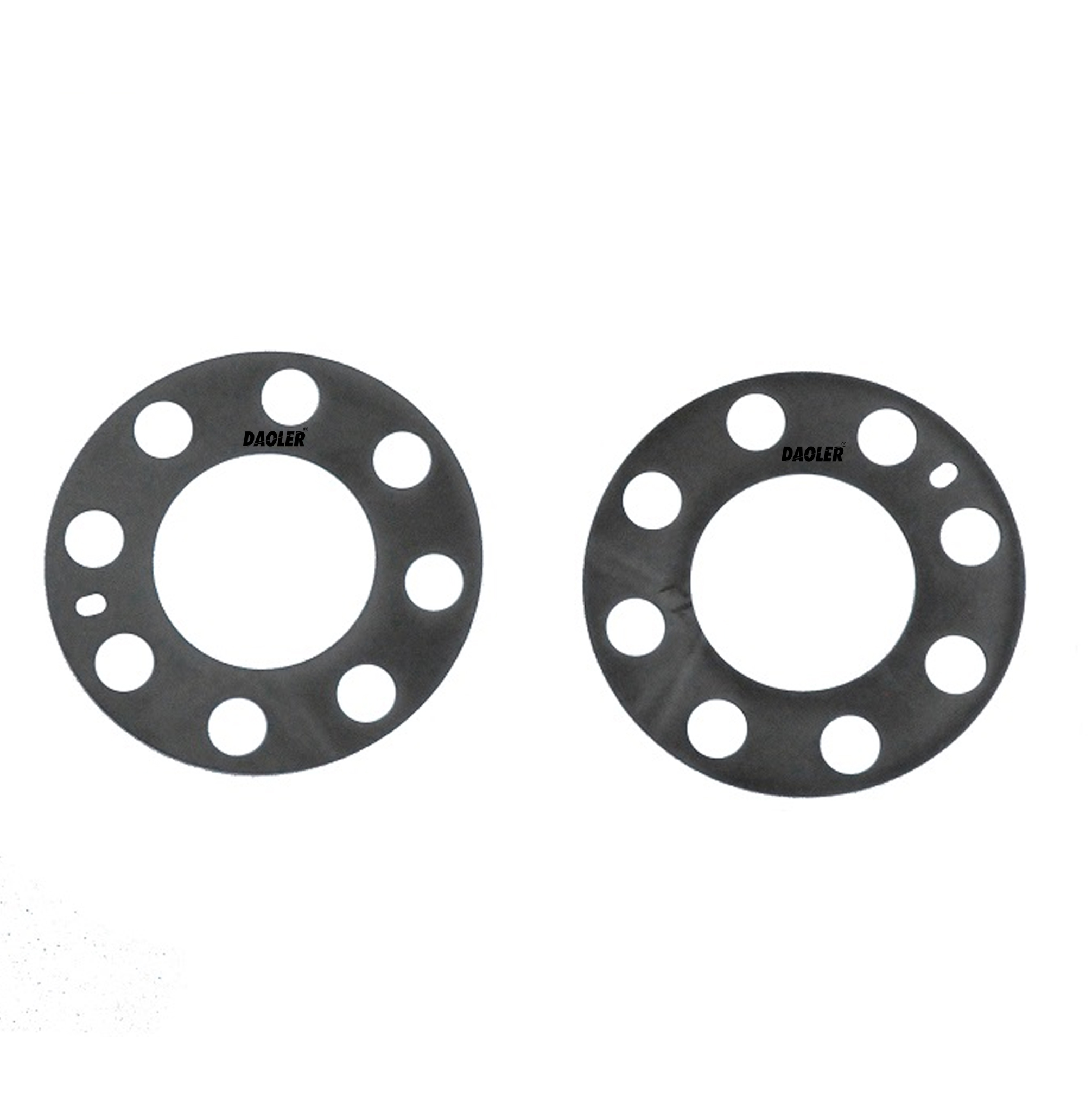

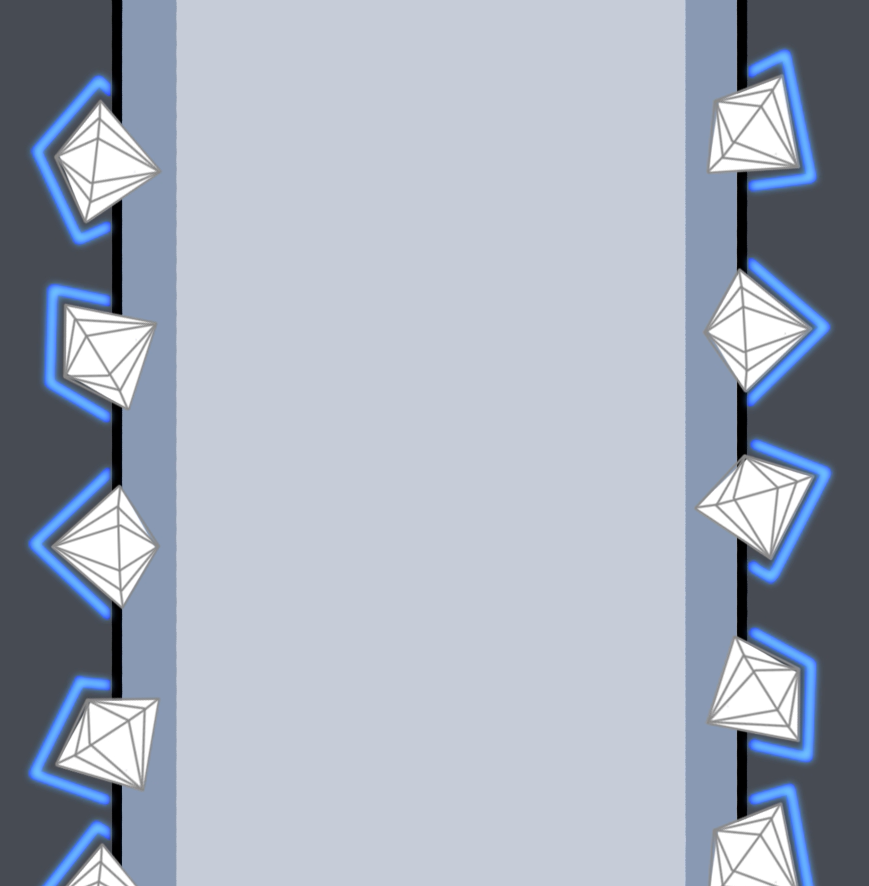

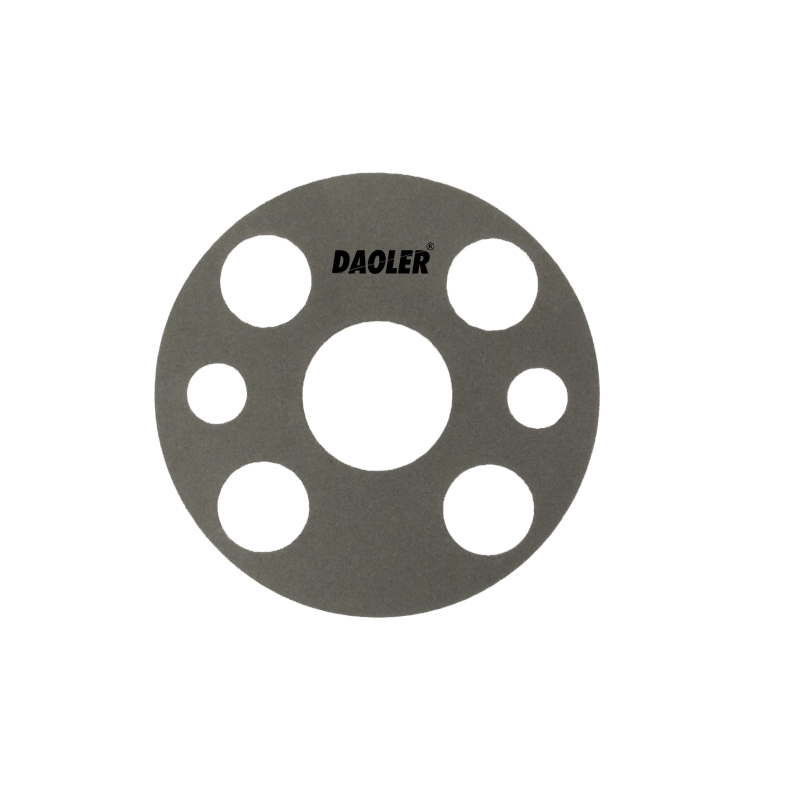

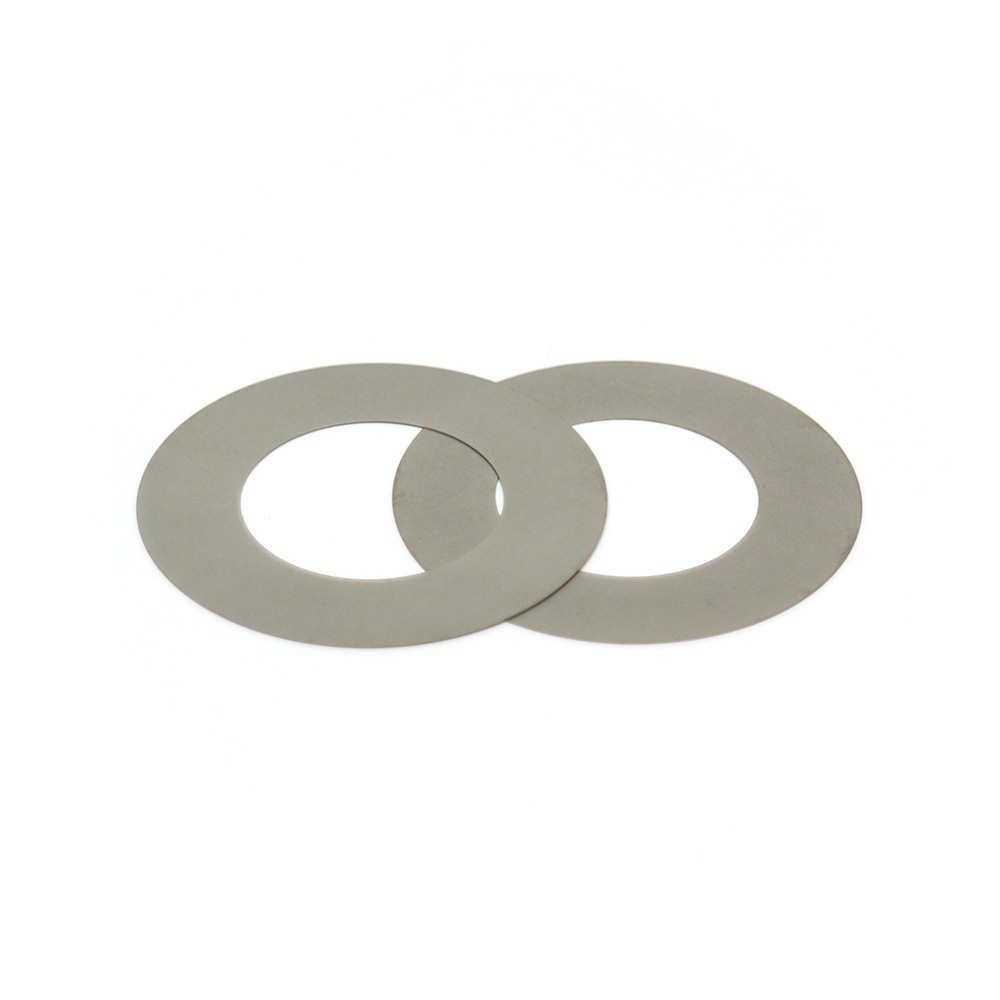

四、 以DAOLER®金刚石摩擦垫片为例的技术演进

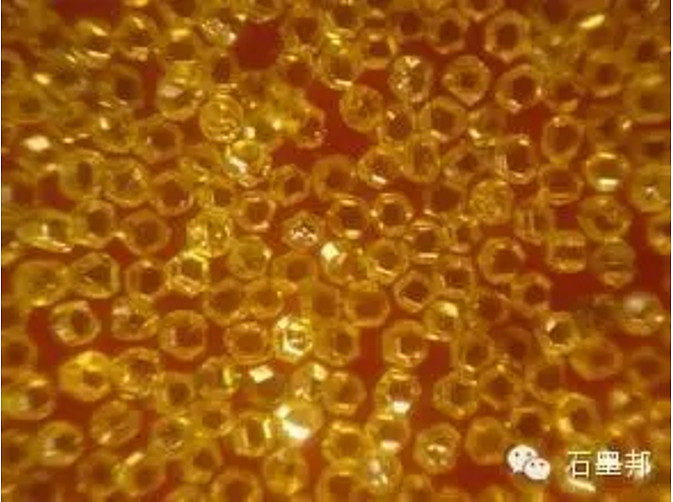

以DAOLER®金刚石摩擦垫片为例,其技术先进性将上述优势发挥到了新高度:

更高的摩擦系数(μ > 0.20): 意味着在相同预紧力下能传递更大扭矩,或在传递相同扭矩时允许使用更小的螺栓和更薄的法兰。

超凡的抗压强度与耐磨性: 能承受超过300MPa的面压,确保在机器人极端负载下连接性能不衰退,其超长寿命等同于关节模组的设计寿命。

卓越的热稳定性: 性能不随关节内部温度变化而波动,为高速、高负载运行的机器人提供了全天候的可靠性保障。

结论

在高度集成化的机器人关节模组中,摩擦垫片已从一个简单的功能性零件,升华为一项决定模组性能边界的关键技术。它通过精妙的摩擦学原理,解决了紧凑空间内高可靠性动力传递的工程难题,是推动机器人向更小巧、更精准、更强劲方向发展的“隐形功臣”。选择高性能的摩擦垫片,如DAOLER®金刚石摩擦垫片,已成为高端机器人关节模组设计的不二之选。

请先 登录后发表评论 ~