风电机组法兰用摩擦垫片的摩擦系数研究

一、 研究背景与重要性

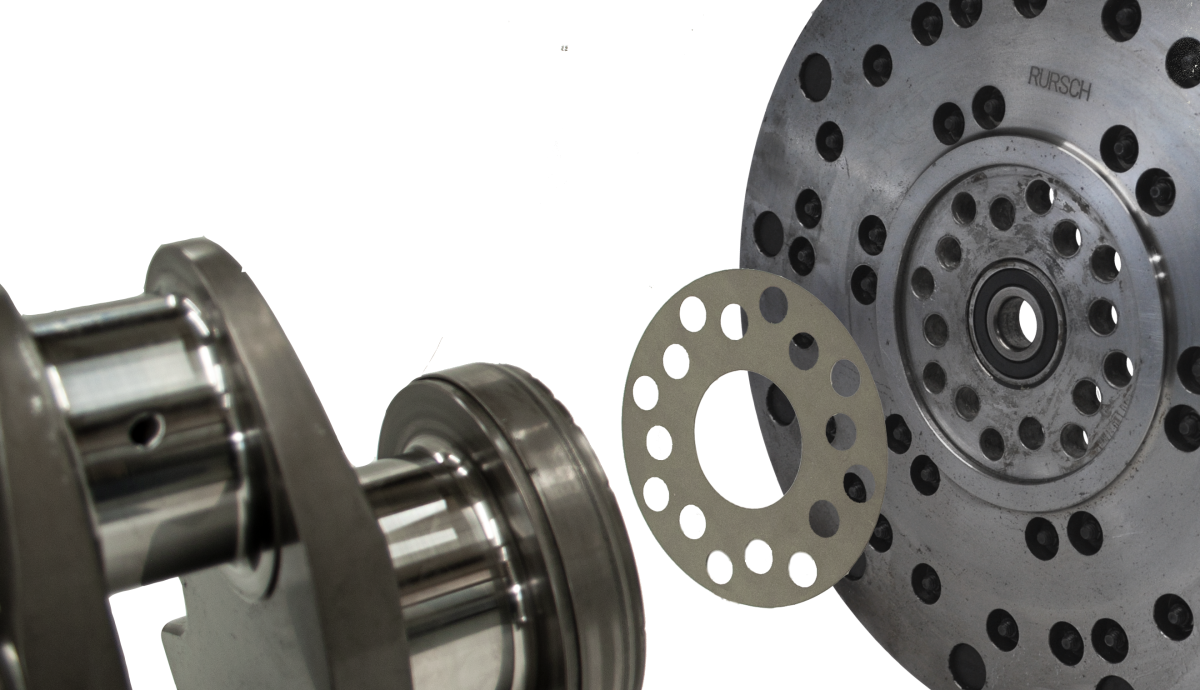

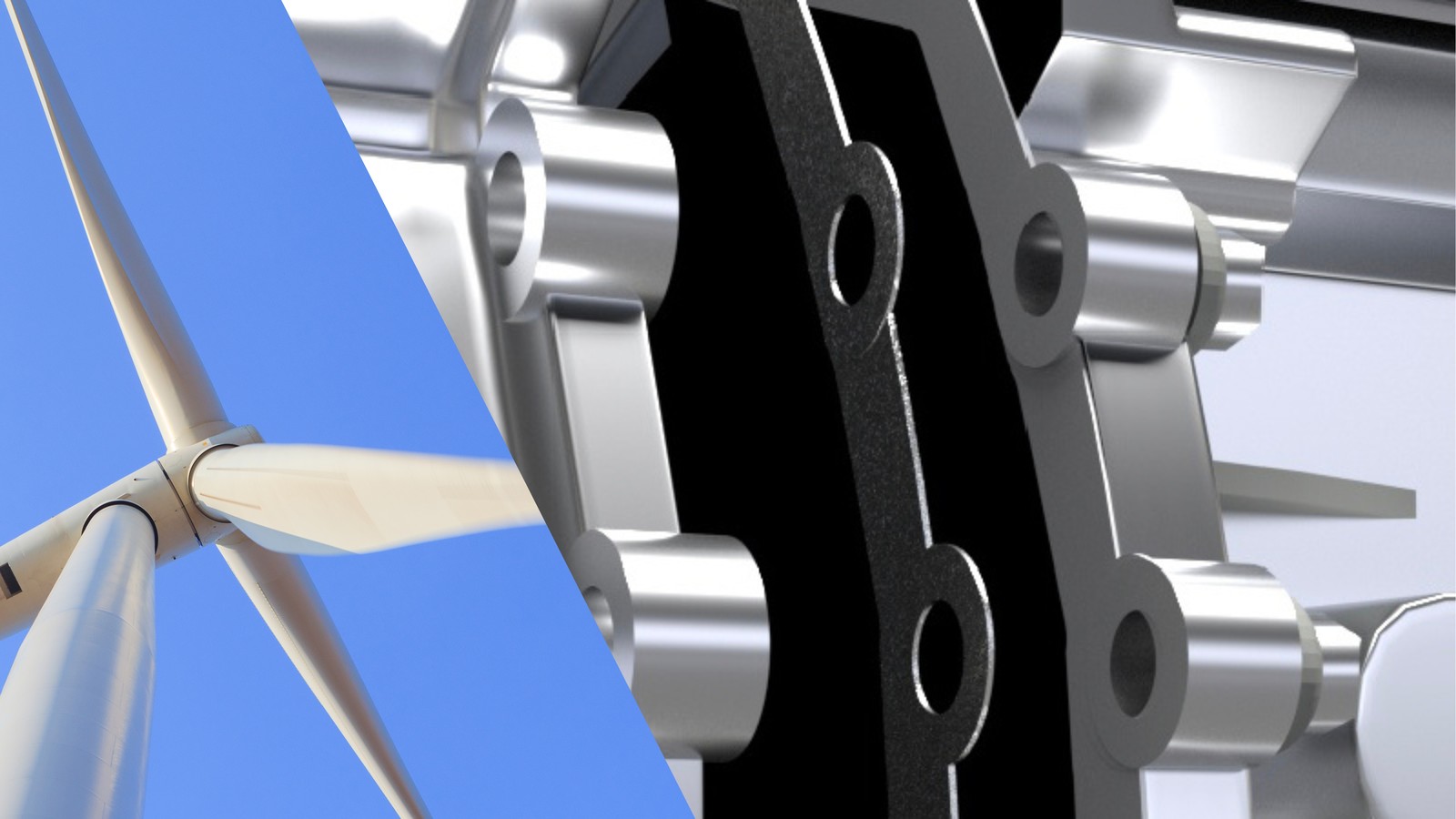

风电机组塔筒通过大型法兰和超高强度预应力螺栓连接。在运行中,塔筒承受着巨大的动态载荷,包括风载、重力、惯性力以及叶片旋转产生的谐波载荷。这些载荷会在法兰连接中产生巨大的交变剪力。

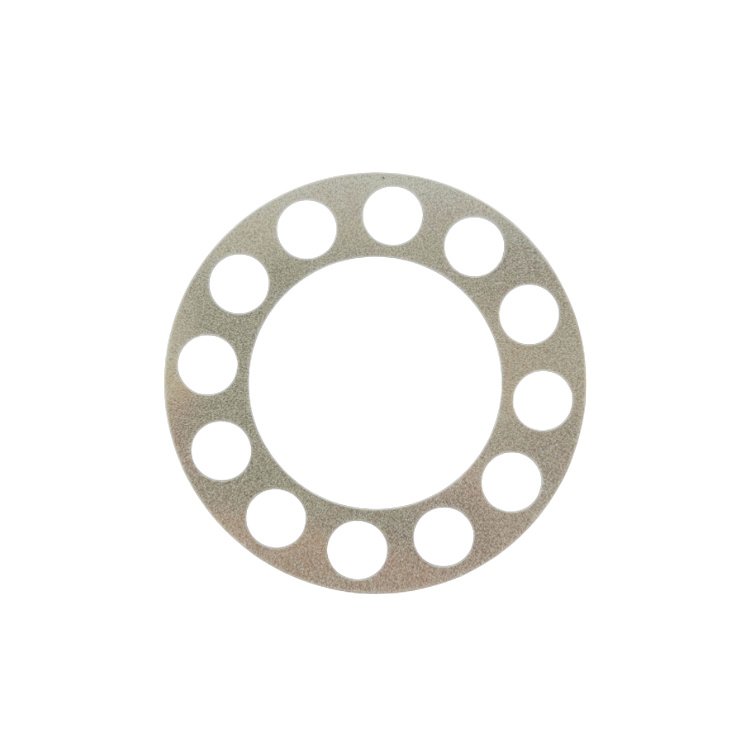

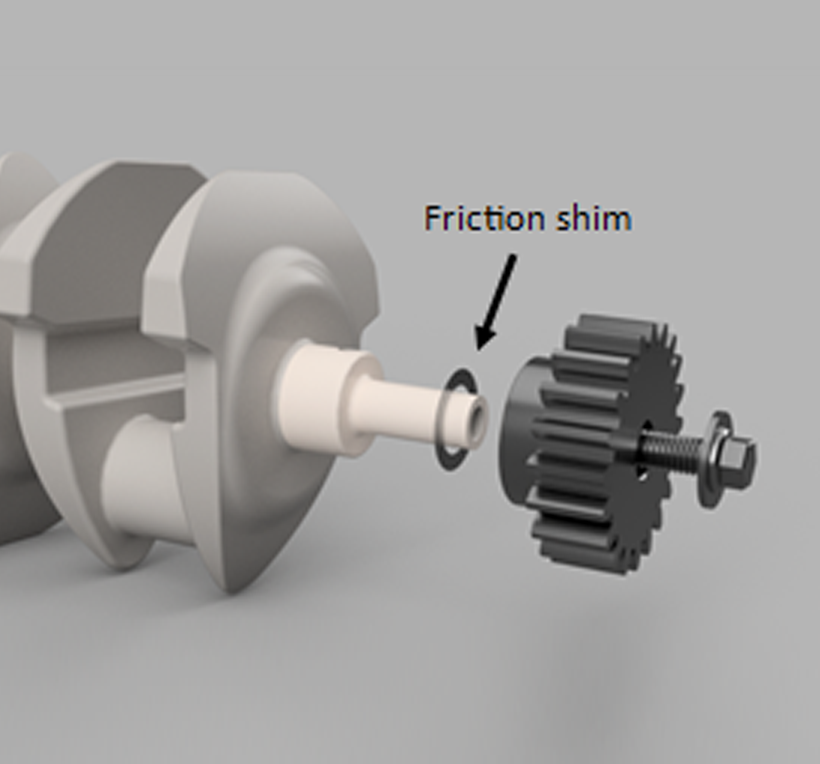

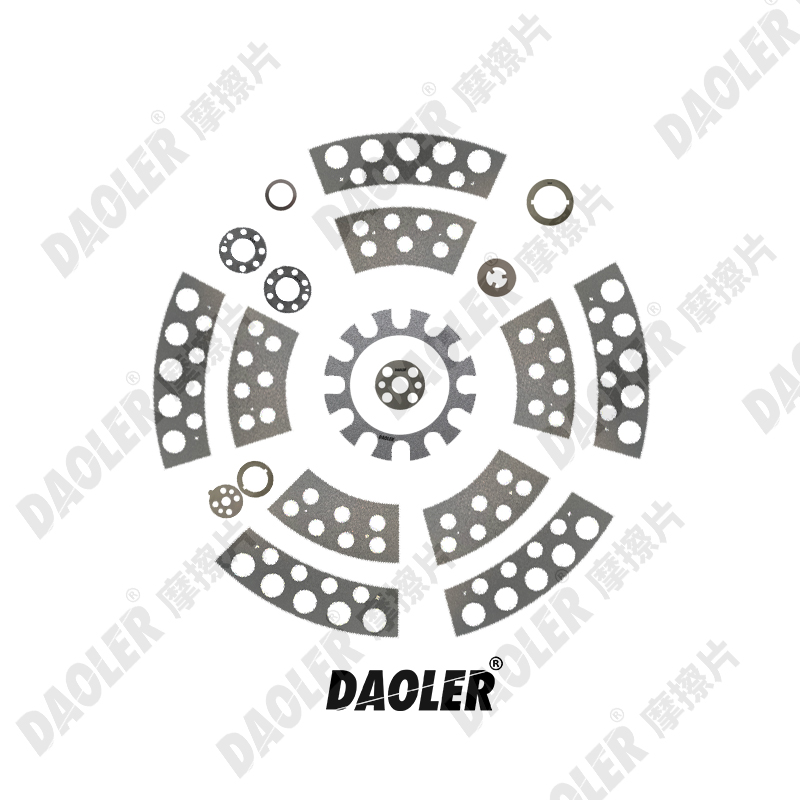

摩擦垫片的核心作用: 传统设计依赖螺栓的夹紧力产生的法兰面间的摩擦力来抵抗这些剪力,防止连接面发生滑移。而摩擦垫片被置于法兰面之间,其核心功能是:

提供稳定且高值的摩擦系数,确保在既定螺栓预紧力下,传递更大的剪力。

补偿法兰表面的不平整度,确保接触压力分布更均匀。

防止微动磨损,保护法兰母材,延长结构寿命。

因此,对摩擦垫片摩擦系数 的精确研究和控制,是保证连接安全、避免螺栓疲劳断裂和结构失效的关键。

二、 摩擦系数的核心研究内容

1. 摩擦系数的定义与影响因素

定义:此处通常指 静摩擦系数,即垫片与法兰接触面发生相对滑动瞬间的切向力与法向压力之比。

影响因素:

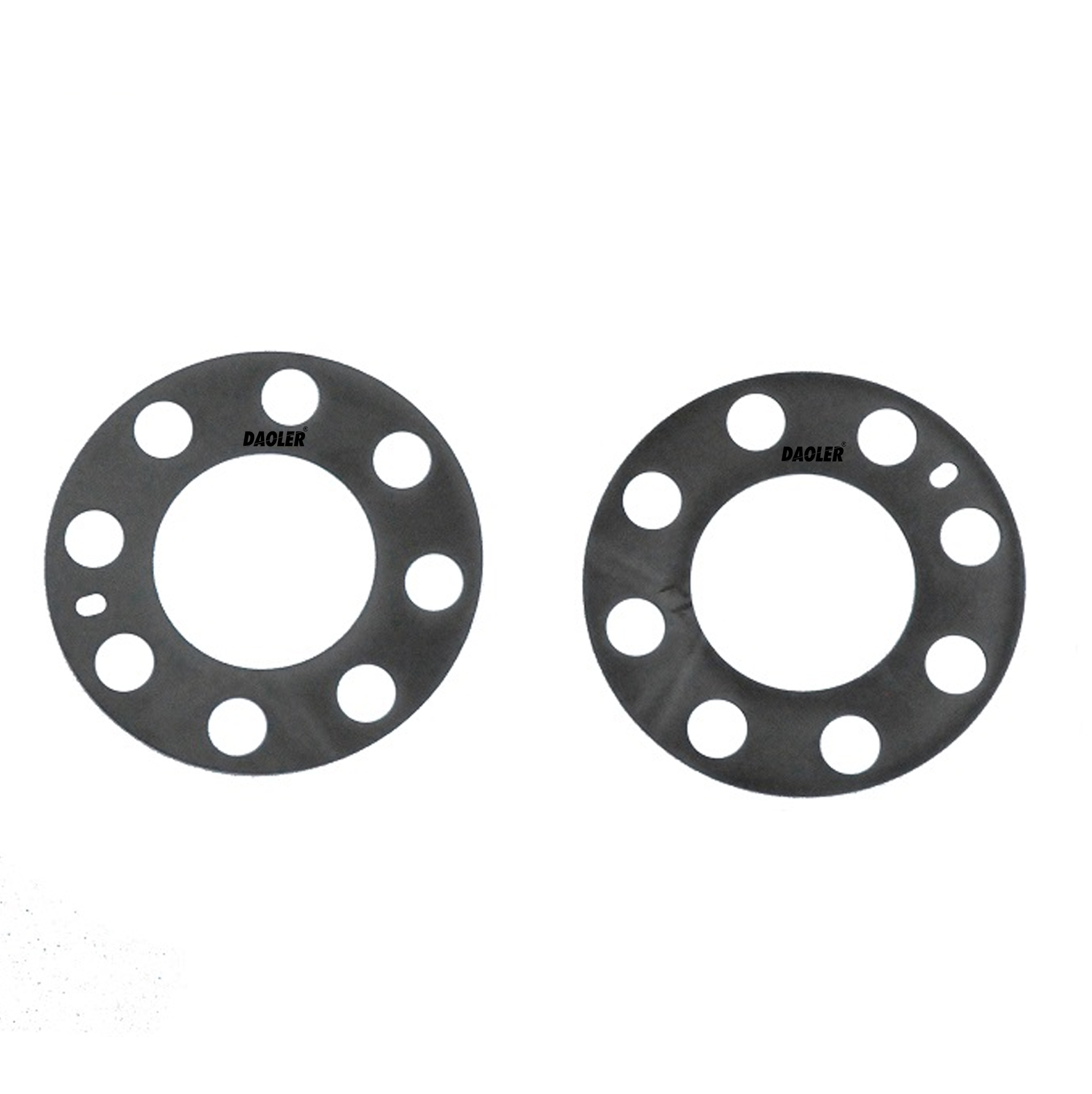

材料本身:垫片基材(如钢、铜、不锈钢、特殊复合材料)和表面处理(如镀锌、达克罗、喷砂、特殊涂层)。

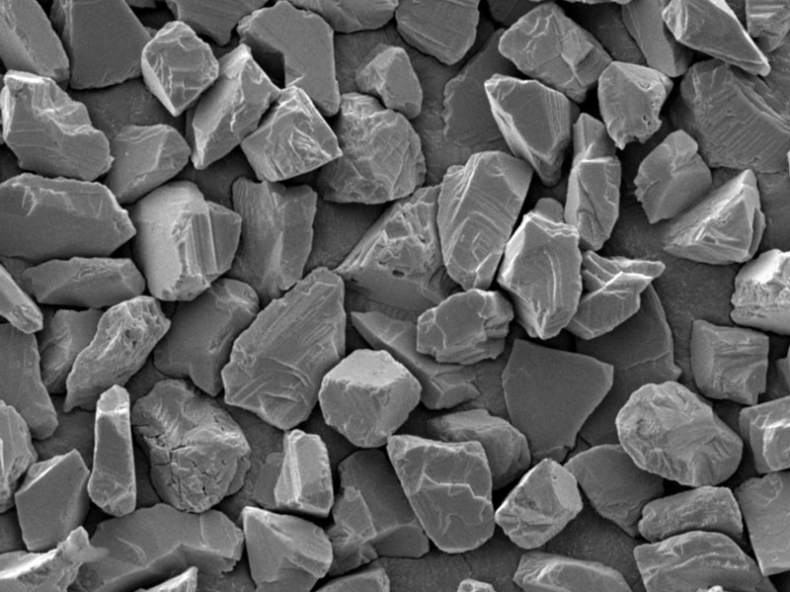

表面状态:表面粗糙度、硬度、清洁度(有无油污、灰尘)。

工况条件:

法向压力:与螺栓预紧力相关,压力过高可能导致材料屈服,摩擦系数变化。

滑移速度:虽然研究静摩擦,但启瞬时的速度效应也需考虑。

温度:环境温度变化会影响材料力学性能。

腐蚀环境:盐雾、湿度等会导致表面氧化或腐蚀,改变摩擦性能。

长期蠕变与松弛:在长期高压力下,垫片材料可能发生蠕变,导致夹紧力下降,进而影响有效摩擦系数。

2. 研究方法与技术

a) 实验室尺度测试

这是最基础和最核心的研究手段。

测试标准:通常参考或基于 ASTM D1894(塑料薄膜和薄板的静态和动态摩擦系数的标准测试方法)或 DIN 50164(通过拉剪试验测定无额外附着效应的摩擦接头的摩擦系数)。需要设计专门的夹具和试样。

试样设计:

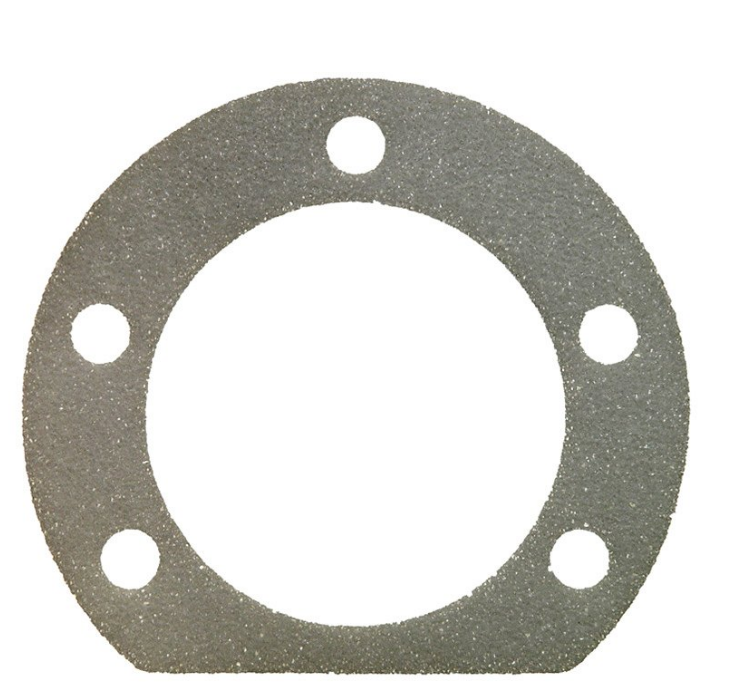

上试样:模拟摩擦垫片,制成规定尺寸的片状。

下试样:模拟法兰母材(如S355钢),表面处理状态与实际一致。

测试设备:万能材料试验机或专用的摩擦磨损试验机。

测试流程:

将上下试样按要求夹紧,施加设定的法向载荷(模拟螺栓预紧力)。

以恒定速率施加切向力,直至发生宏观滑移。

记录最大静摩擦力

F_friction_max。计算静摩擦系数

μ = F_friction_max / F_normal。

关键测试矩阵:

不同法向压力下的摩擦系数。

不同表面处理/涂层的对比。

加速老化/腐蚀试验(如盐雾试验后)后的摩擦系数衰减。

长期持载试验:模拟长期压力下的性能稳定性。

b) 组件/连接级别测试

为了更真实地模拟工况,需要进行更大尺度的测试。

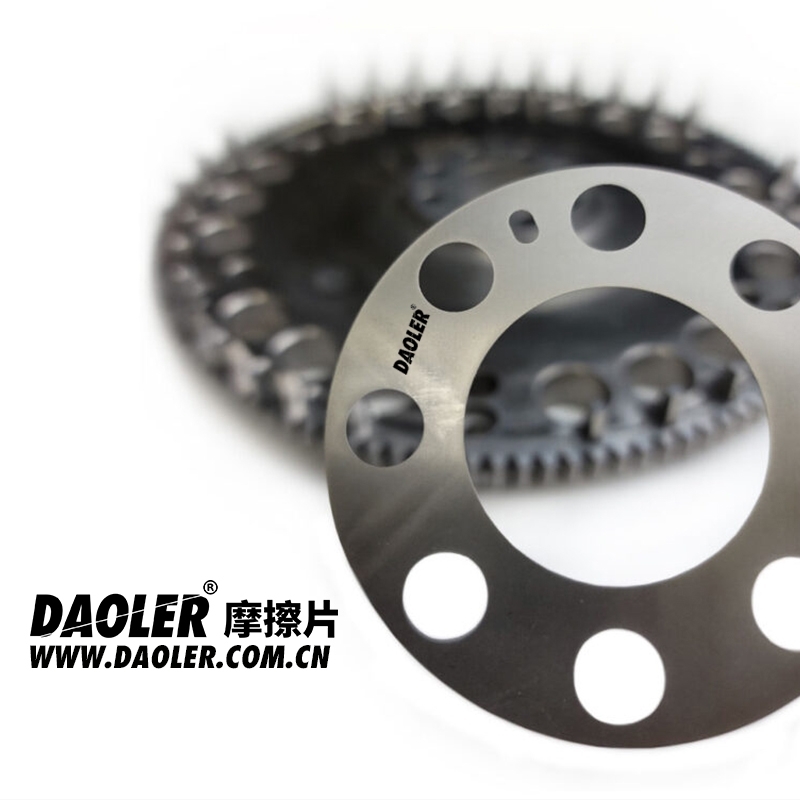

测试装置:设计一个简化的小型法兰连接副,包含螺栓、螺母、法兰盘和中间的摩擦垫片。

测试方法:

直接拉伸剪切测试:对连接副施加横向剪力,测量滑移载荷。

螺栓轴力监测:在螺栓上安装应变片或使用智能螺栓,实时监测测试过程中螺栓轴力的变化,从而更精确地计算摩擦系数。

滑移量监测:使用高精度位移传感器(LVDT)监测法兰间的微米级滑移,定义“工程滑移”的临界点(通常是0.1mm或0.2mm)。

c) 数值模拟分析

目的:辅助实验,分析接触压力分布、应力集中情况,并预测整个法兰连接的滑移行为。

方法:

建立包含螺栓、法兰、垫片的精细有限元模型。

定义接触对,并赋予从实验室测试获得的摩擦系数。

模拟在复杂载荷下,连接的抗滑移安全系数和螺栓的疲劳寿命。

三、 研究的关键挑战与难点

尺寸效应:实验室小样品的测试结果是否能完全代表实际大型垫片的性能?

表面一致性与稳定性:如何保证大批量生产的垫片具有一致且稳定的表面状态?

长期性能预测:如何在短期内评估垫片在20-25年设计寿命内的摩擦系数保持能力?

多场耦合:实际工况是力、热、腐蚀环境的耦合,实验室模拟难度大。

测试标准的统一:目前行业内可能缺乏完全统一的测试标准,导致不同供应商的数据可比性差。

四、 未来研究方向与趋势

新型高性能材料开发:

研发具有更高、更稳定摩擦系数的复合材料,例如非石棉有机(NAO)材料、金属陶瓷复合材料等。

开发具有“自愈合”或“自调节”功能的智能涂层,在表面轻微受损时能恢复摩擦性能。

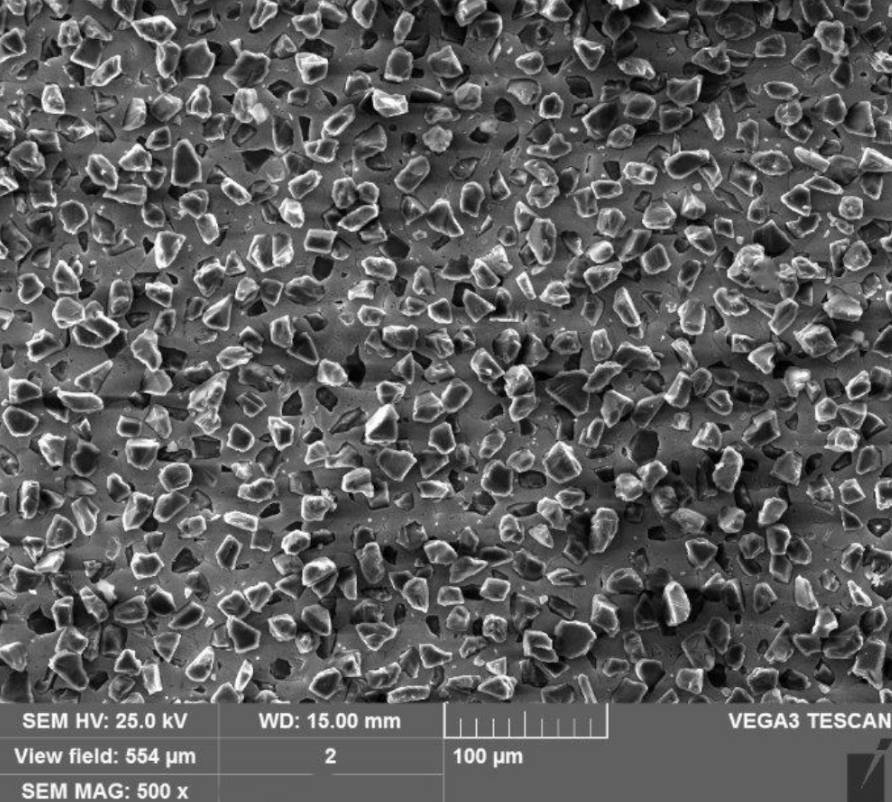

表面工程技术:

研究激光微织构、等离子喷涂等先进表面处理技术,在垫片表面制造微坑或强化层,以储存磨屑、提高机械互锁效应,从而提升和稳定摩擦系数。

智能化监测与预测:

结合数字孪生技术,通过模型和传感器数据,实时预测法兰连接的健康状态和剩余寿命。

研究在垫片中嵌入微型传感器,直接监测接触界面的状态。

全生命周期评估(LCA):

不仅关注摩擦性能,还要综合考虑垫片的环保性、可回收性和制造成本。

五、 结论

对风电机组法兰用摩擦垫片摩擦系数的研究,是一个贯穿材料科学、力学、表面工程和实验技术的综合性课题。其核心目标是获得并维持一个在风电机组全生命周期内都足够高且稳定的静摩擦系数,以确保塔筒法兰连接这一关键节点的绝对安全可靠。

未来的研究将更加侧重于从实验室性能向实际工程应用的精准映射,以及通过新材料和新技术来提升垫片的长期耐久性和智能化水平。

如果您有更具体的研究方向(例如,专注于某种特定材料或涂层),我们可以进行更深入的探讨。

请先 登录后发表评论 ~