DAOLER金刚石摩擦垫片:提升底盘螺栓连接性能的创新方案

本文包含AI辅助创作内容

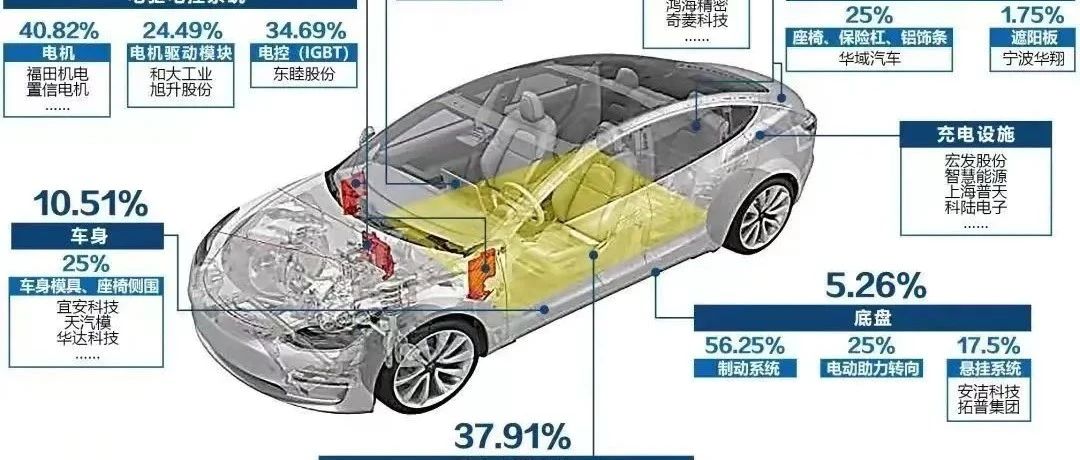

随着汽车电动化浪潮席卷全球,底盘设计正面临前所未有的挑战。内燃机(ICE)、混合动力(HEV)和纯电动(BEV)等多种动力形式共存,甚至同一底盘平台需适配不同车身形式与重量的BEV车型(如乘用车、皮卡或商用车)。这种“平台通用化”策略虽能降低成本,却带来了关键难题:如何在沿用传统燃油车相似底盘设计的同时,有效应对不同车型带来的重量分布差异和动态载荷变化?

传统解决方案的瓶颈

当螺栓连接承受的载荷(特别是剪切力)逼近极限时,工程师的传统思路是:

1. 增大螺栓尺寸:可提升约44%的最大静摩擦力。

2. 使用更高强度等级的螺栓:可提升约15%的最大静摩擦力。

然而,这两种方案通常意味着:

• 设计变更:需要修改连接点设计或部件结构。

• 零件不通用:不同车型变体可能需要不同的零件编号,违背平台化设计的初衷。

• 可行性受限:受限于周围空间或部件强度,设计变更有时难以实现。

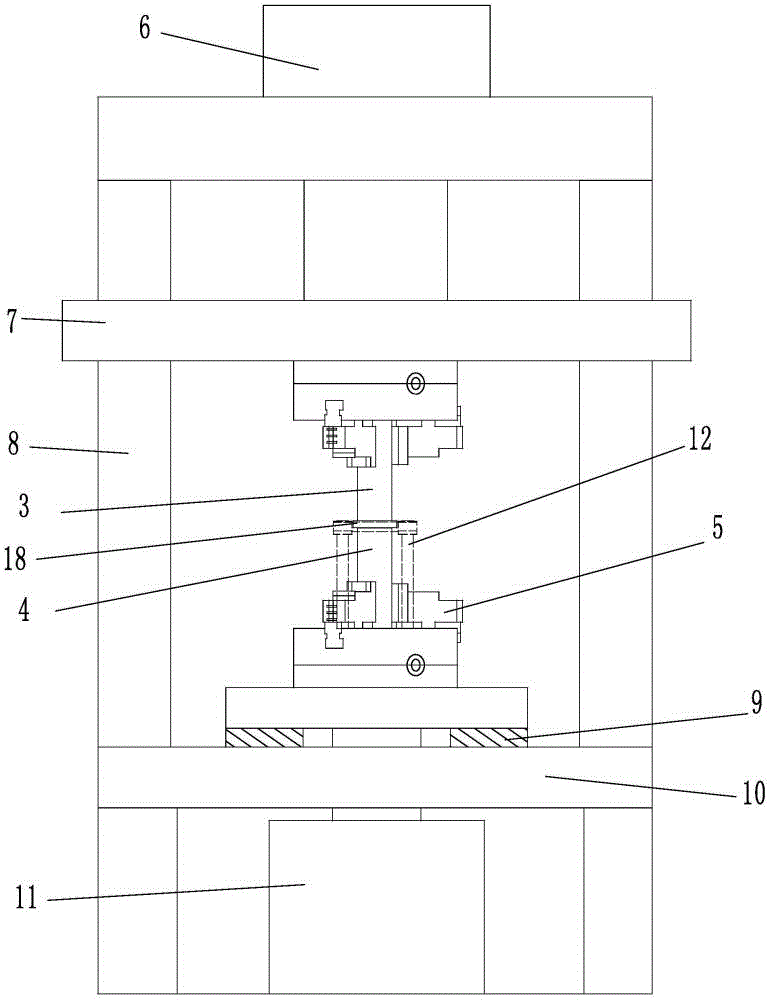

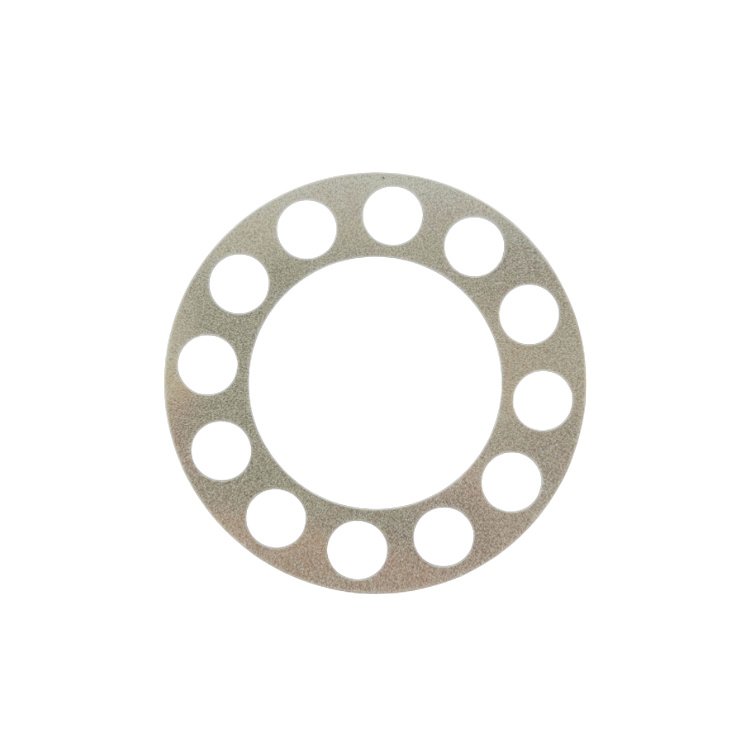

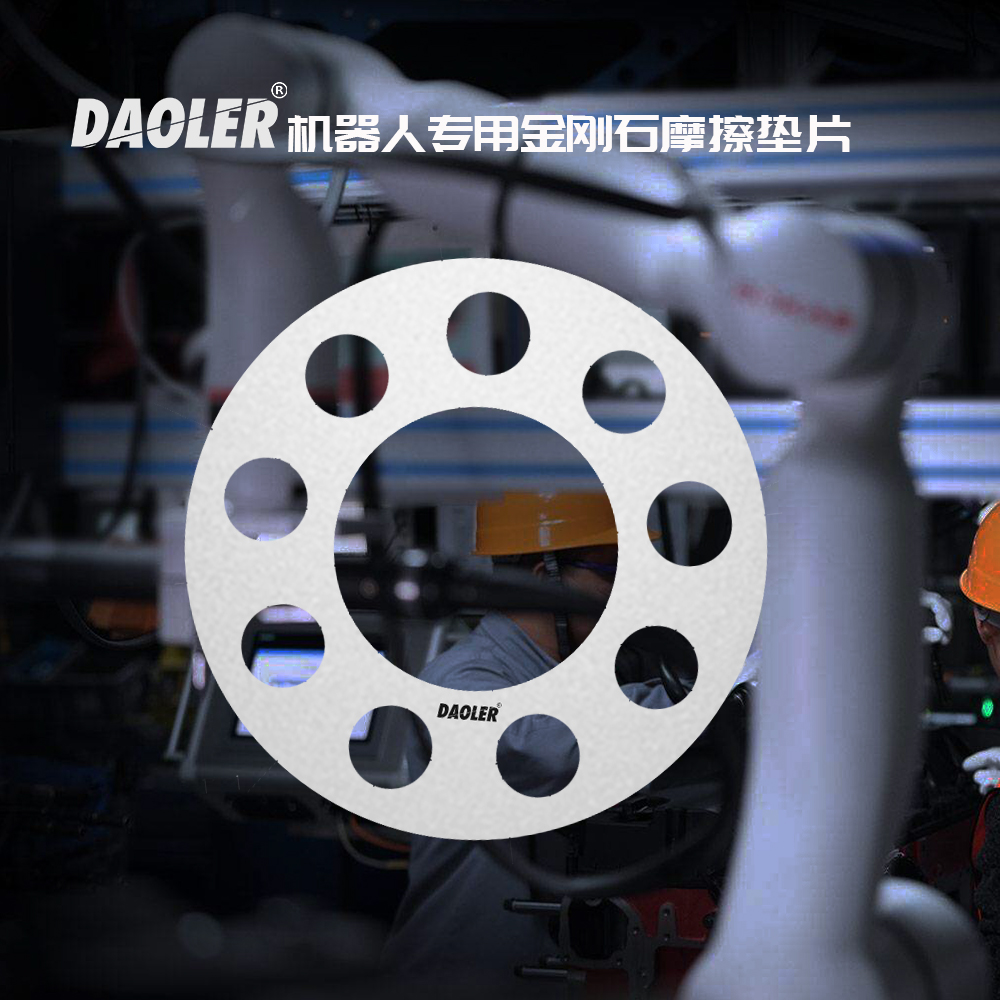

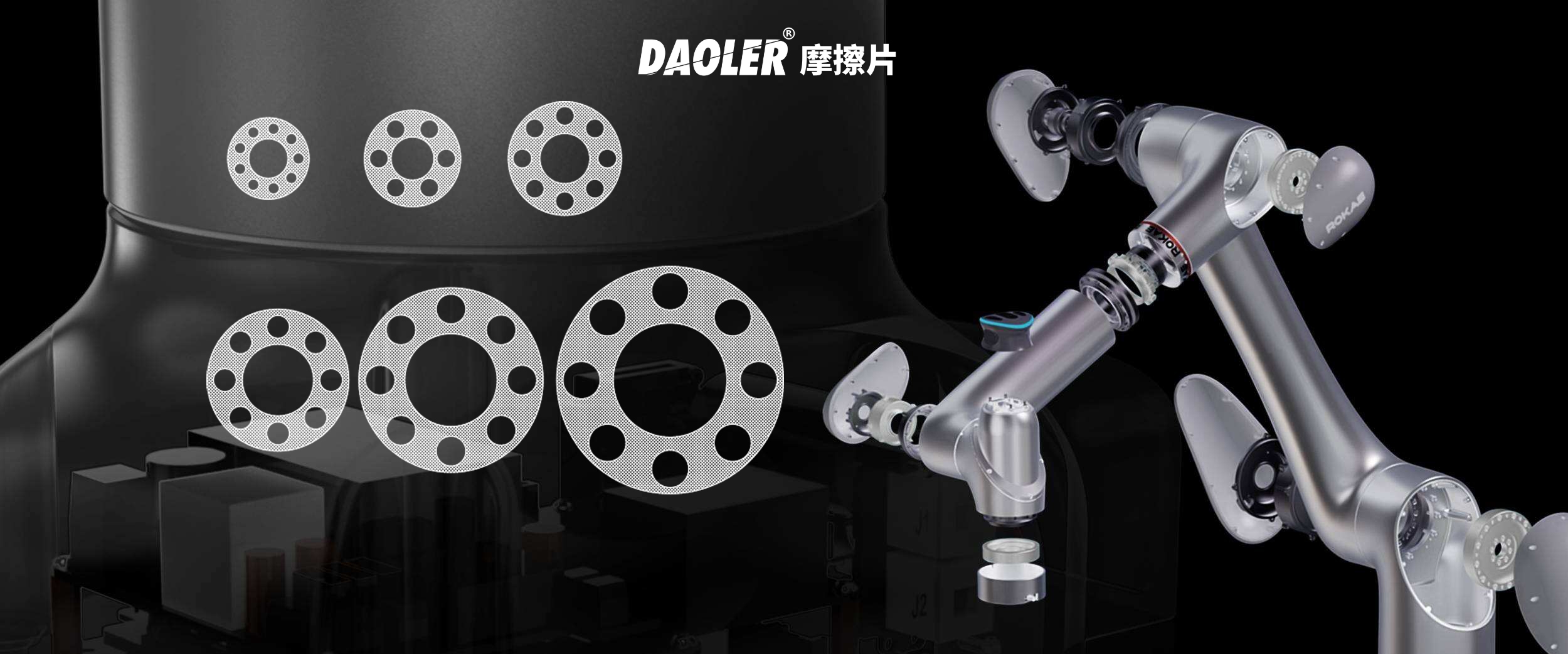

创新方案:摩擦垫片技术

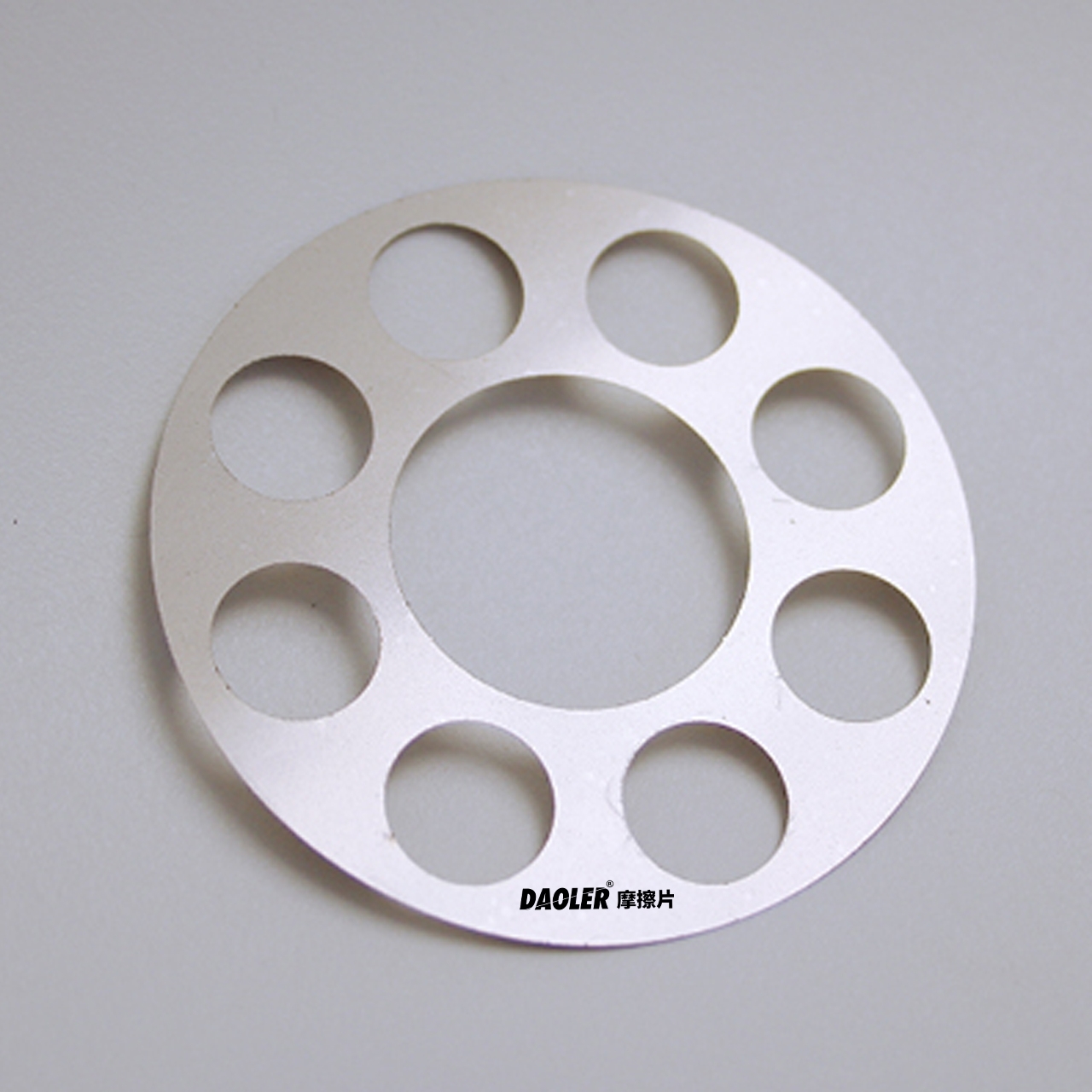

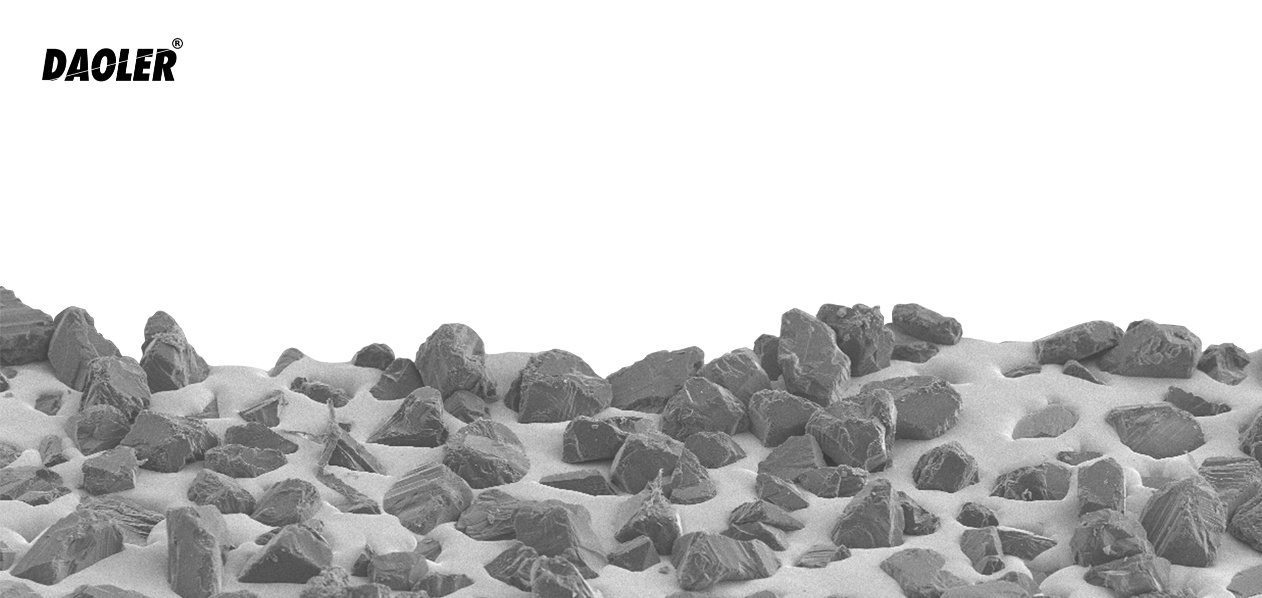

针对上述挑战,提升螺栓连接界面本身的静摩擦系数成为关键突破口。一种基于先进表面处理技术的摩擦垫片应运而生。其核心原理是在垫片接触面引入**微米级金刚石颗粒或其他高硬度耐磨材料,形成微观“咬合”结构。

显著的性能提升

结果清晰展示了该技术的强大效能:

• 在产生相对滑动前,连接处的承载力强度获得显著提升。

• 相较于传统方案,使用此类摩擦垫片可将最大静摩擦力平均提升近400%。

• 这种提升幅度远超增大螺栓尺寸或升级螺栓等级的效果。

核心优势:设计延续性与广泛适用性

• 无需重大设计变更:最大的优势在于,它能在几乎不改变现有连接设计和零件的前提下,大幅提升螺栓接头的抗剪承载能力。工程师无需为特定车型变体重新设计连接点或指定特殊零件。

• 兼容常用材料:该技术对铝、电泳涂层钢等底盘轻量化常用材料同样有效。这些材料本身存在挑战(如铝在高夹紧力下易变形,涂层钢表面摩擦系数低),而摩擦垫片正好能弥补其表面摩擦性能的不足。

在汽车平台化、电动化的大趋势下,底盘螺栓连接面临着更复杂的载荷要求。金刚石摩擦垫片技术提供了一种高效、灵活的解决方案。它通过革命性地提升接触面静摩擦系数,显著增强了螺栓连接的抗剪承载力(提升幅度可达数倍),同时完美契合了平台设计对零件通用性和设计延续性的严格要求,并且能良好适配铝、电泳钢等轻量化材料。这使其成为工程师应对底盘连接挑战、优化平台化策略的有力工具。

请先 登录后发表评论 ~