金刚石摩擦垫片技术在汽车工业中的应用与优势

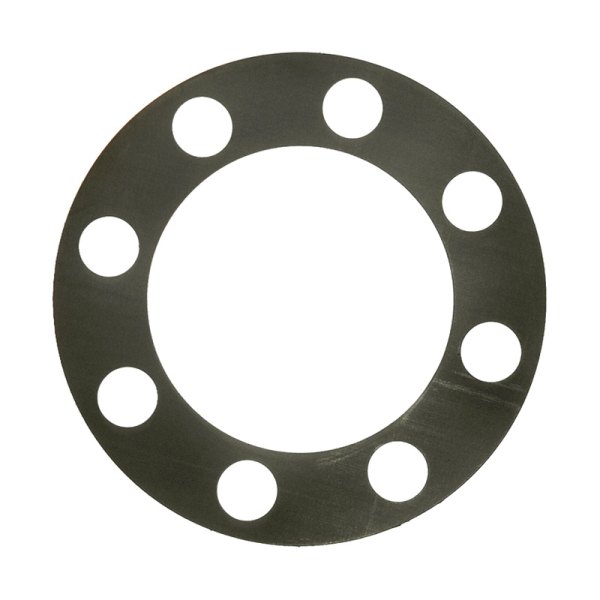

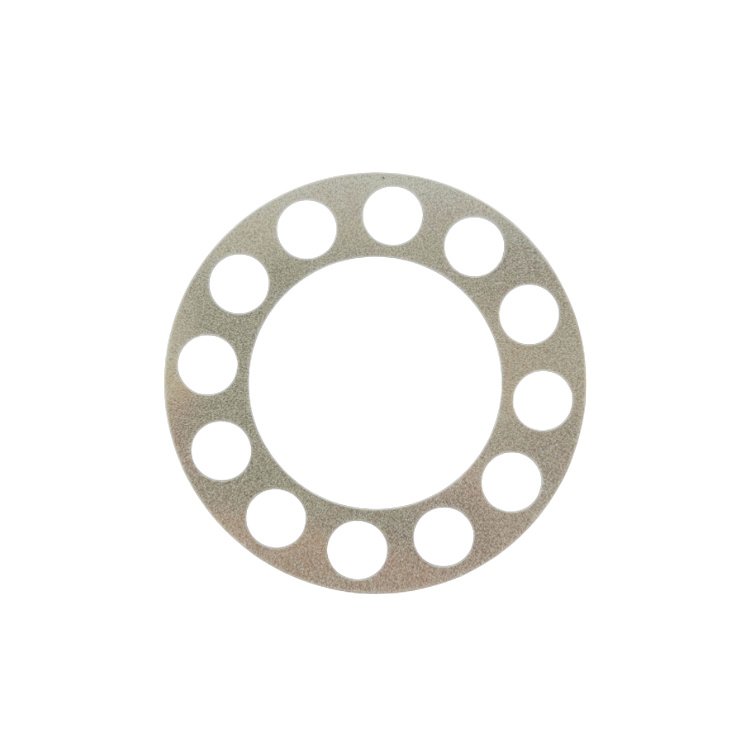

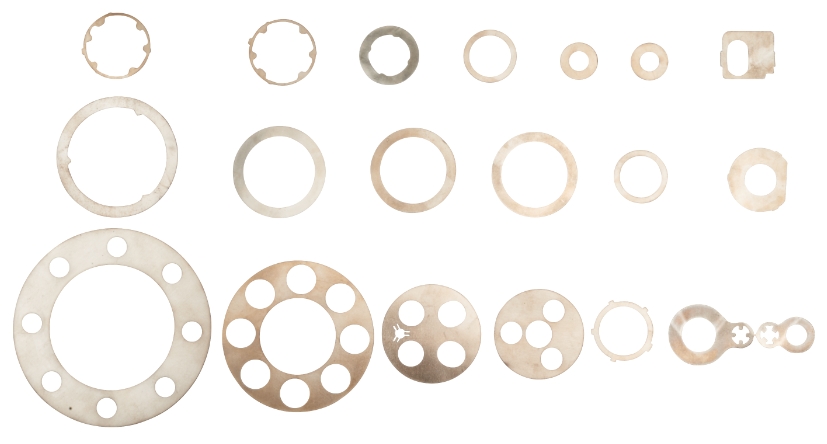

在现代汽车制造领域,摩擦垫片作为一种关键功能部件,广泛应用于传统内燃机、混合动力系统及电动车辆的多个关键部位。其通过在连接界面提供高摩擦系数,显著提升了装配结构的稳定性和可靠性,成为解决紧固系统设计难题的重要技术手段。

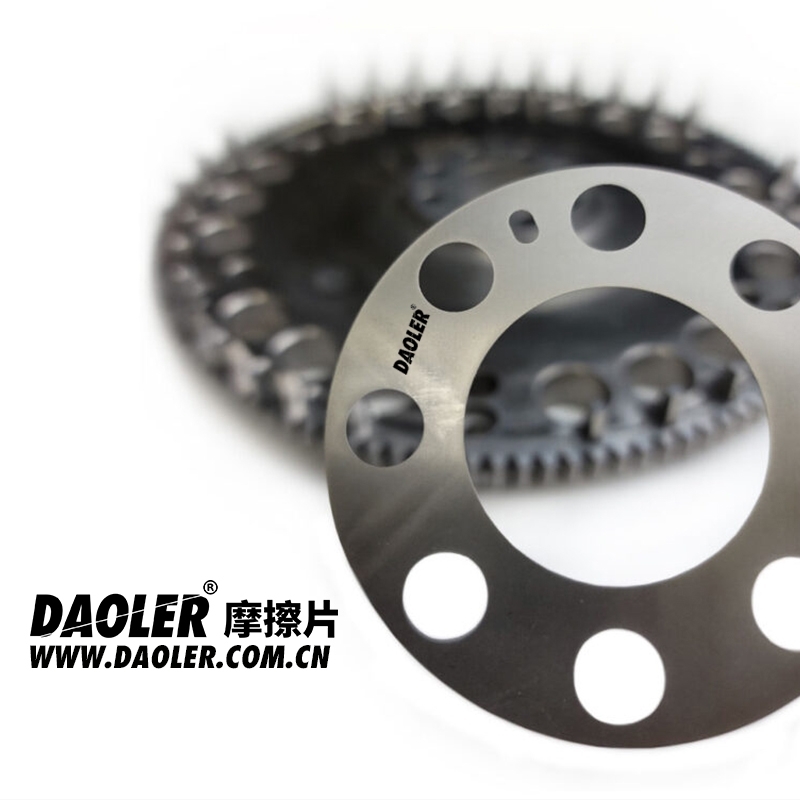

一、在传统动力系统中的应用

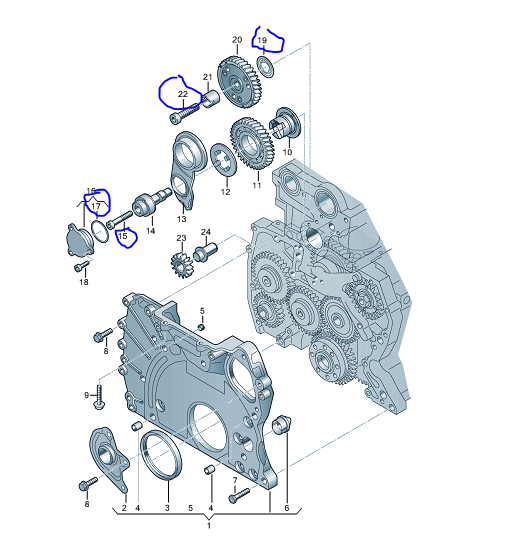

金刚石摩擦垫片常用于内燃机及混合动力系统的扭矩传递场景,典型应用部位包括:

•内燃机与电机组件的连接界面

•凸轮轴链轮与可变气门正时系统

•曲轴中央螺栓设计中的链轮、皮带轮及扭转减振器

•挠性板连接结构

此类应用中的技术优势主要体现在:

•扭矩传递能力提升最高达五倍,大幅增强动力传输可靠性

•采用嵌入式即用设计方案,在不改变原有结构的前提下实现功率密度优化

•通过减少组件数量和尺寸,帮助紧凑型发动机保持或提升功率输出水平

•显著提高空间利用率,为发动机轻量化设计提供技术支持

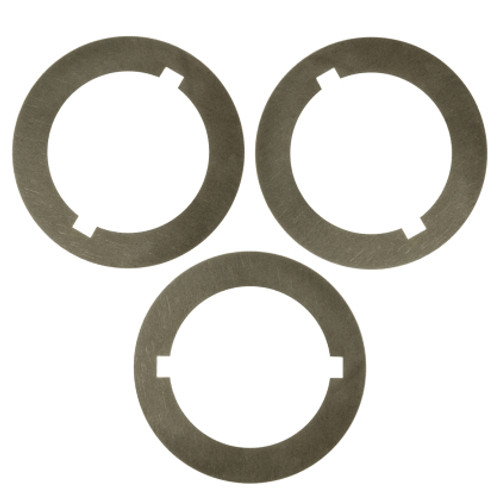

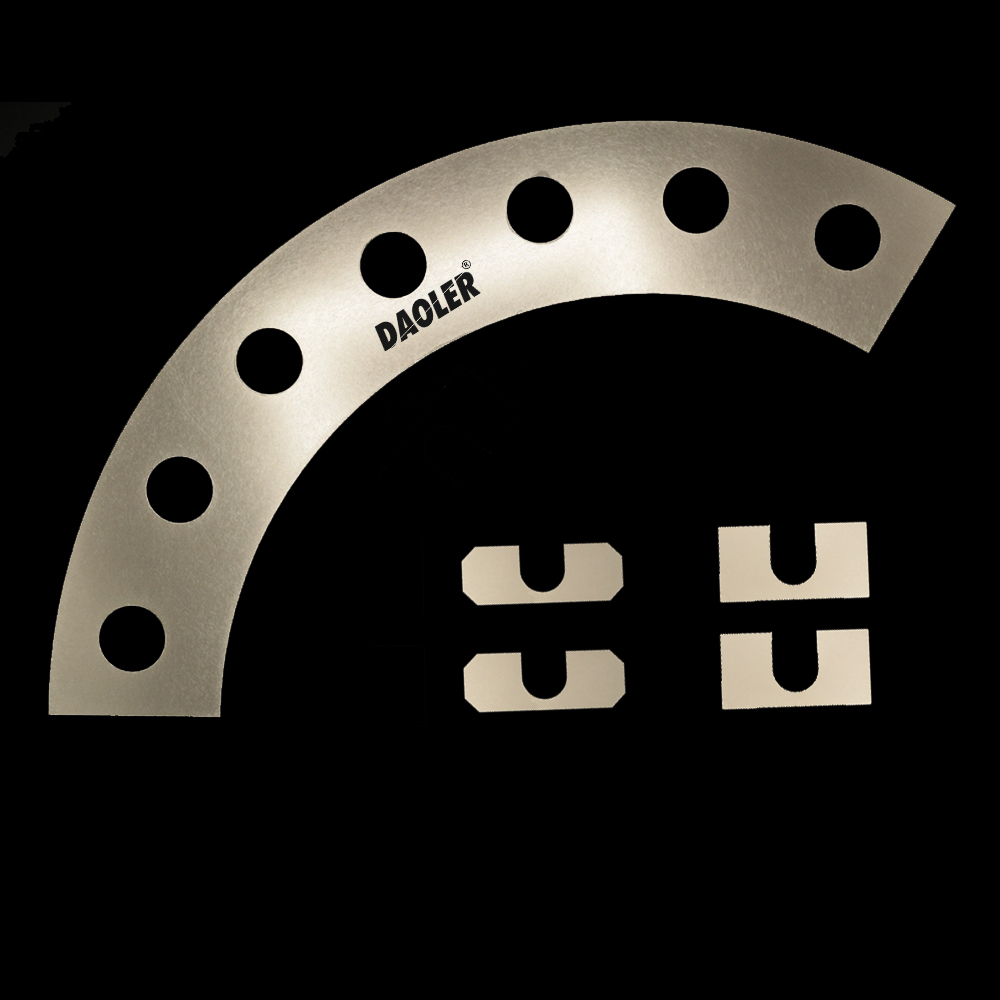

二、在电动及混合动力系统的过剪切防护

随着新能源汽车技术的发展,该技术在三电系统安装中发挥重要作用:

•电机外壳连接固定点

•电动机与底盘的结构连接

•电池组安装位点

其技术特点包括:

•静摩擦力提升最高五倍,确保关键连接在极端工况下的稳定性

•支持零部件设计标准化,允许使用更重的功能部件而不改变接口尺寸

•兼容多种材料表面,包括铝合金、电泳涂层、喷漆表面及复合材料

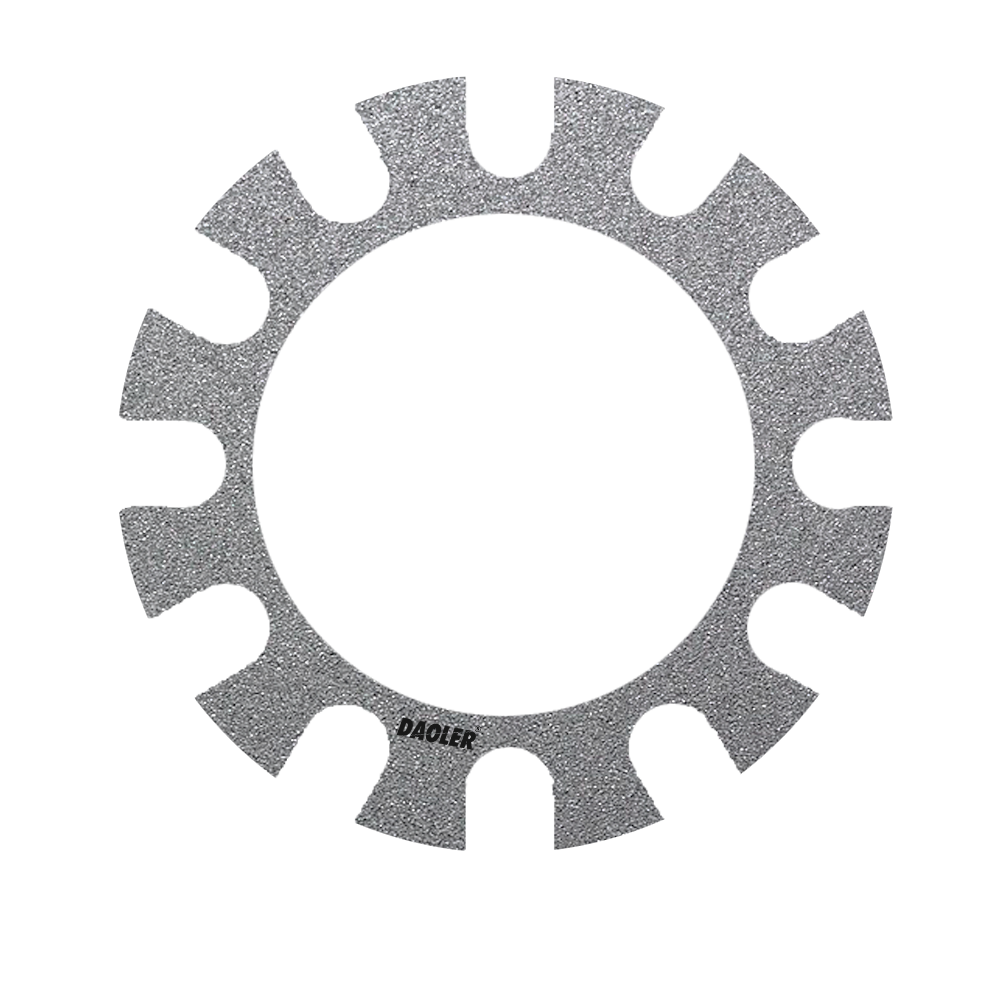

三、在底盘系统的过剪切防护

在车辆底盘系统中,该技术为多个关键连6点提供保障:

•电池组安装结构

•悬挂系统固定点

•衬套、轴接头及轭连接

•副车架连接机构

•转向杆安装座

带来的核心价值体现在:

•大幅提升静摩擦系数,确保底盘连接可靠性

•适应多元化材料组合,提供稳定的摩擦特性

•有效抑制振动传递,降低运行噪音,提升驾乘舒适度

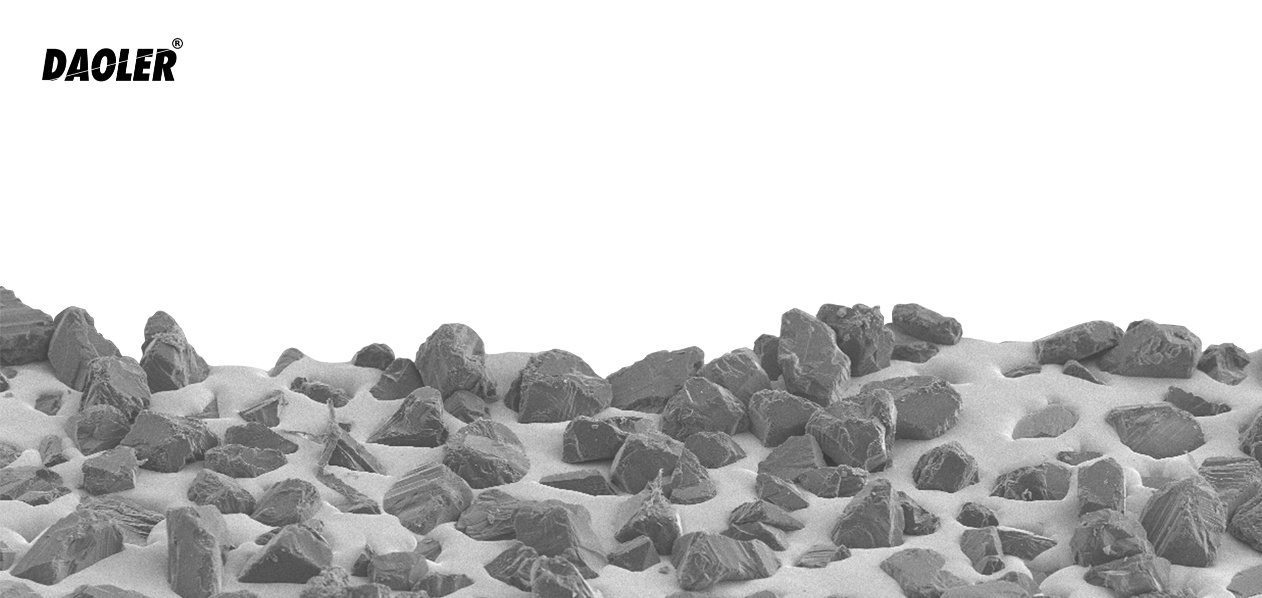

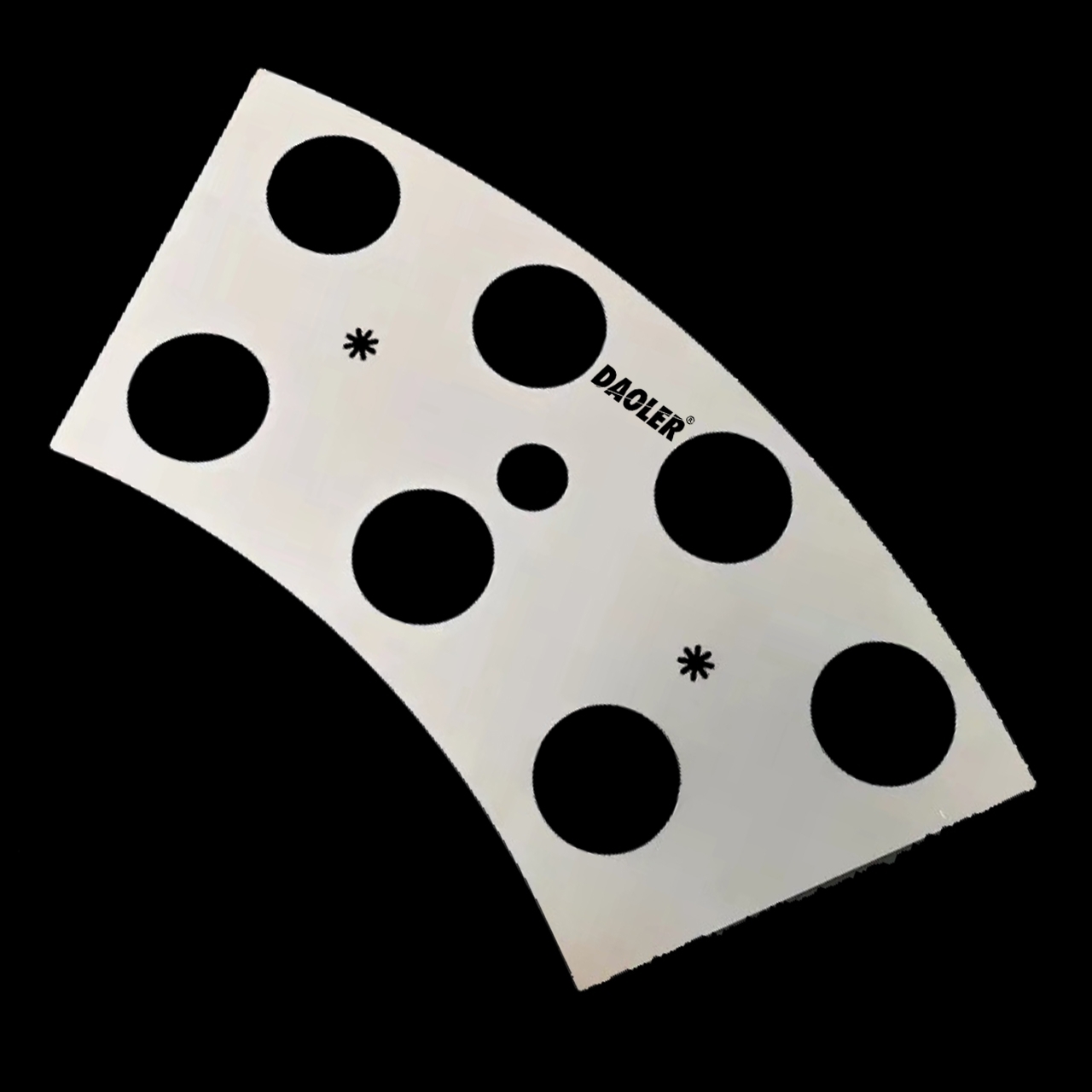

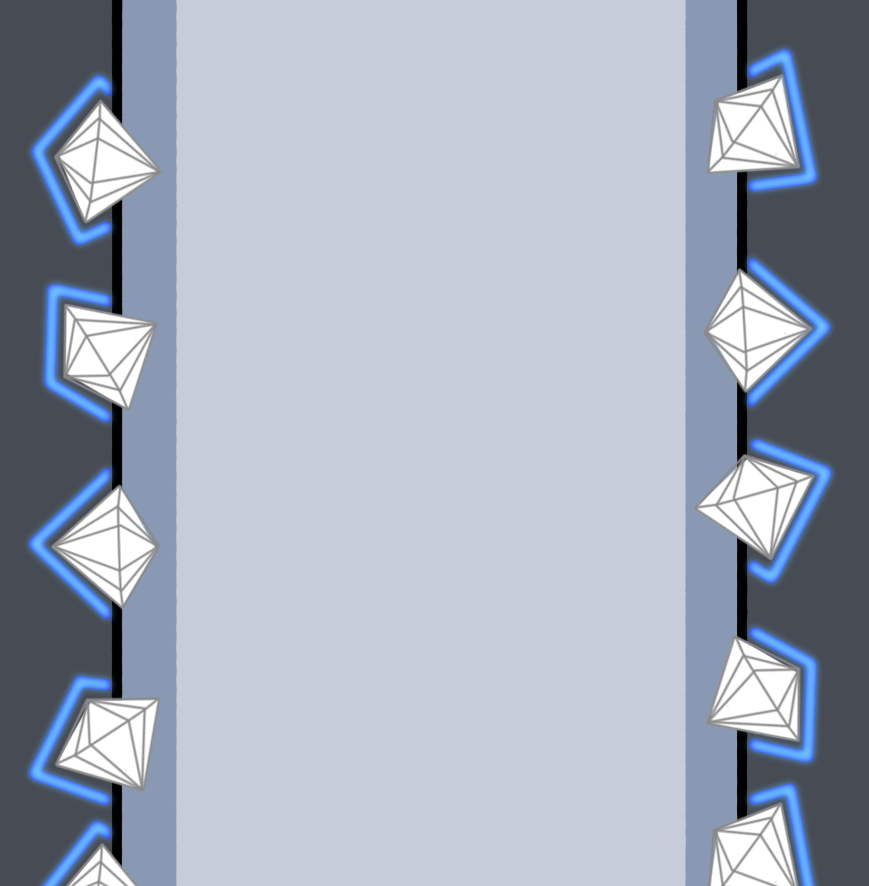

这项创新技术通过特殊的表面工程处理,在微观层面形成稳定的摩擦特性,不仅解决了传统紧固方式带来的松动风险,还为汽车设计师提供了更大的灵活性。其价值在于能够在有限空间内实现更高的性能指标,同时降低系统复杂度和制造成本,成为现代汽车工程中不可或缺的关键技术之一。

随着汽车工业向电动化、轻量化方向发展,金刚石摩擦垫片技术将继续在提升车辆可靠性、优化空间利用和提高能源效率方面发挥重要作用。

请先 登录后发表评论 ~