DAOLER摩擦垫片的核心优势:精密性与微型化赋能

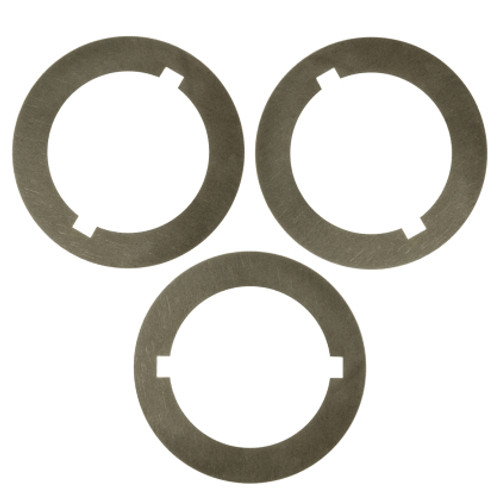

精密工程公差适配:

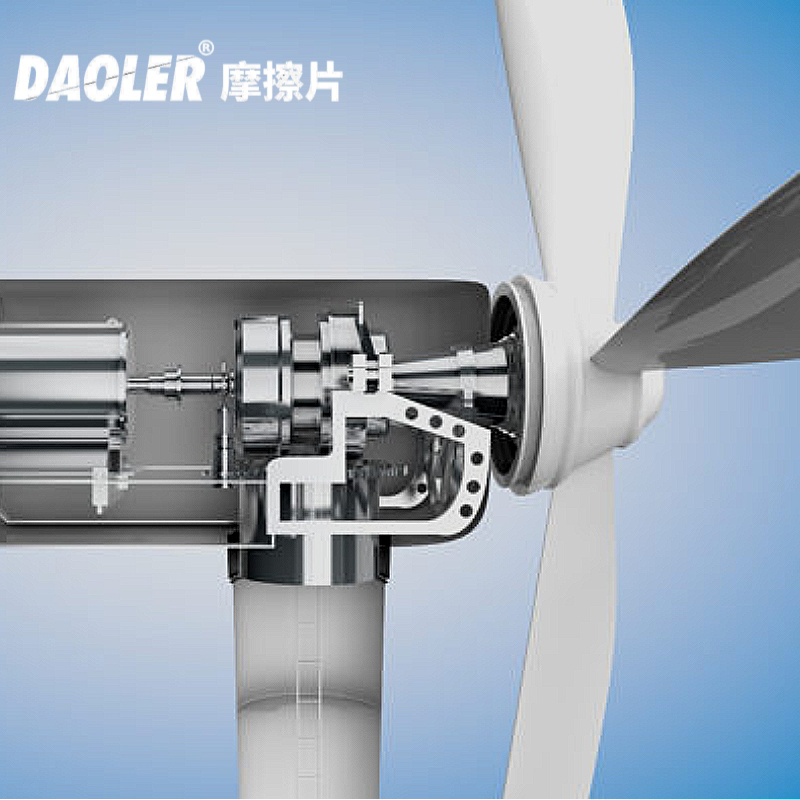

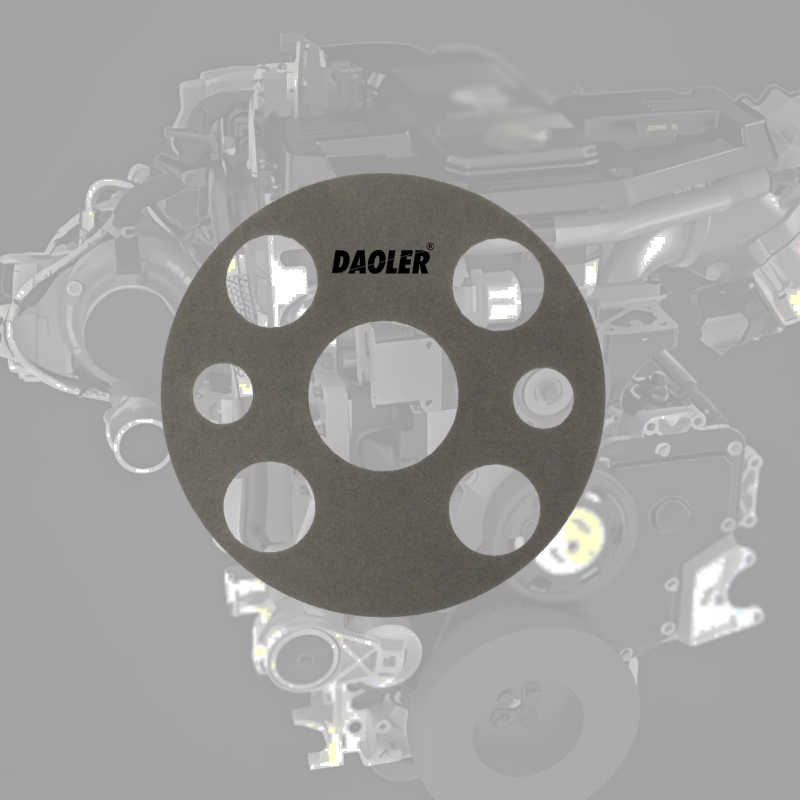

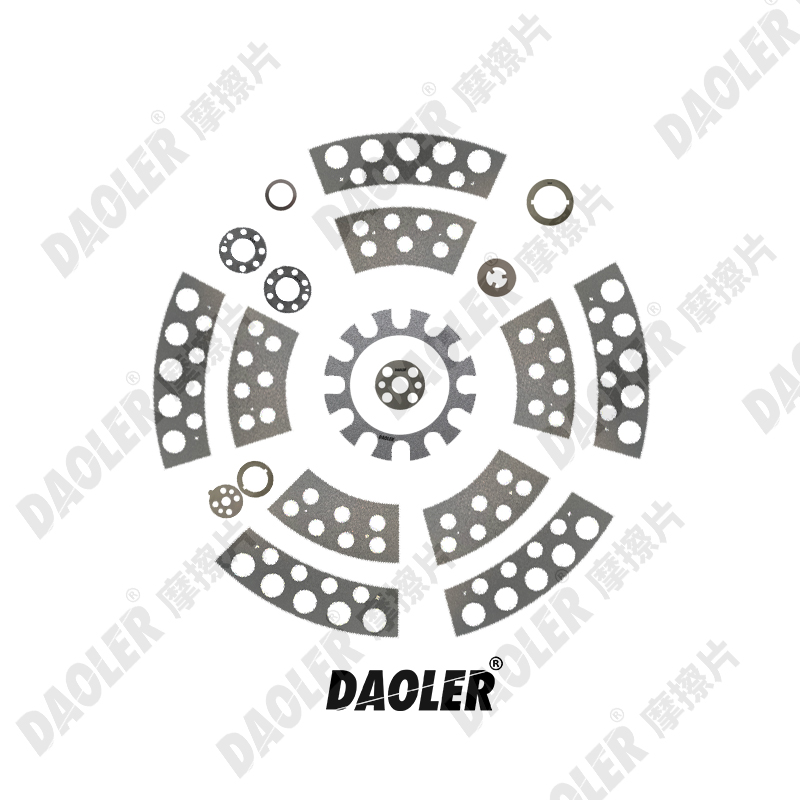

严苛公差兼容: DAOLER垫片能在极小的工程公差范围内稳定工作,这意味着它能无缝集成到机器人高精度制造的关节、手腕、夹具等核心部件中,不影响原有设计的精密配合。

界面稳定性保障: 在高精度配合的界面间加入垫片,最怕引入额外误差或变形。DAOLER垫片的精密性确保了界面压力分布均匀,维持甚至提升原有结构的刚性和稳定性,保护精密组件免受微动磨损、冲击或振动导致的损伤。

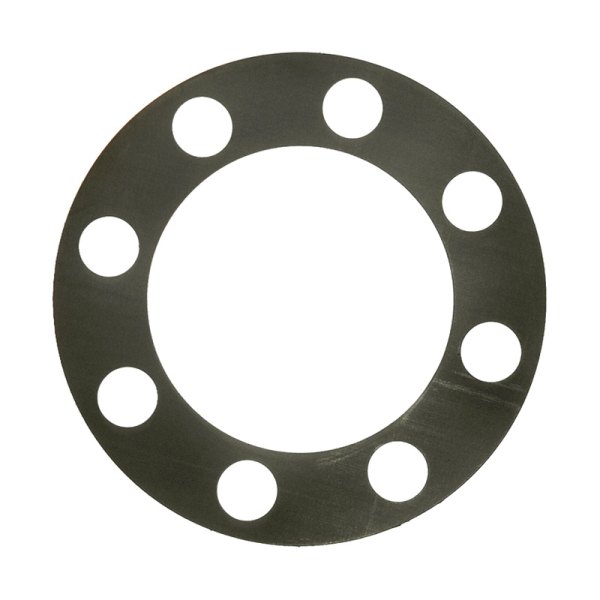

“加固”关节与连接:

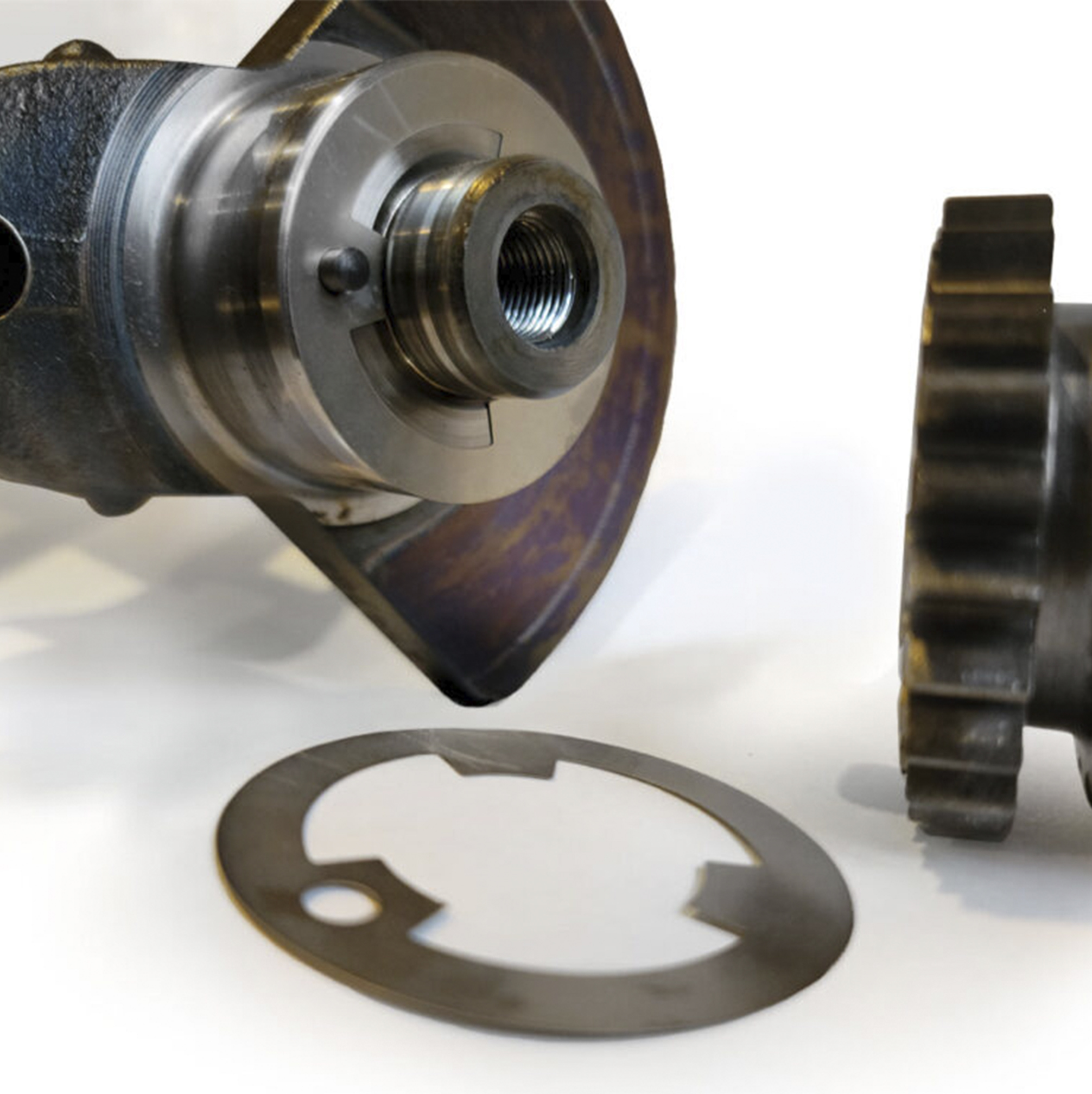

摩擦锁定效应: 在螺栓预紧的关节或连接界面(如连杆连接处、旋转关节法兰面),DAOLER垫片的超高摩擦系数能显著增加结合面间的抗滑移能力。

减少微动腐蚀: 在高频振动或交变载荷下,传统连接界面易发生微米级的相对滑动(微动),导致磨损和松动。高摩擦垫片能有效抑制这种微动,延长部件寿命。

辅助承载: 摩擦垫片分担了部分由螺栓预紧力产生的剪切力,相当于“加固”了连接结构,使其能承受更大的动态载荷而不失效。

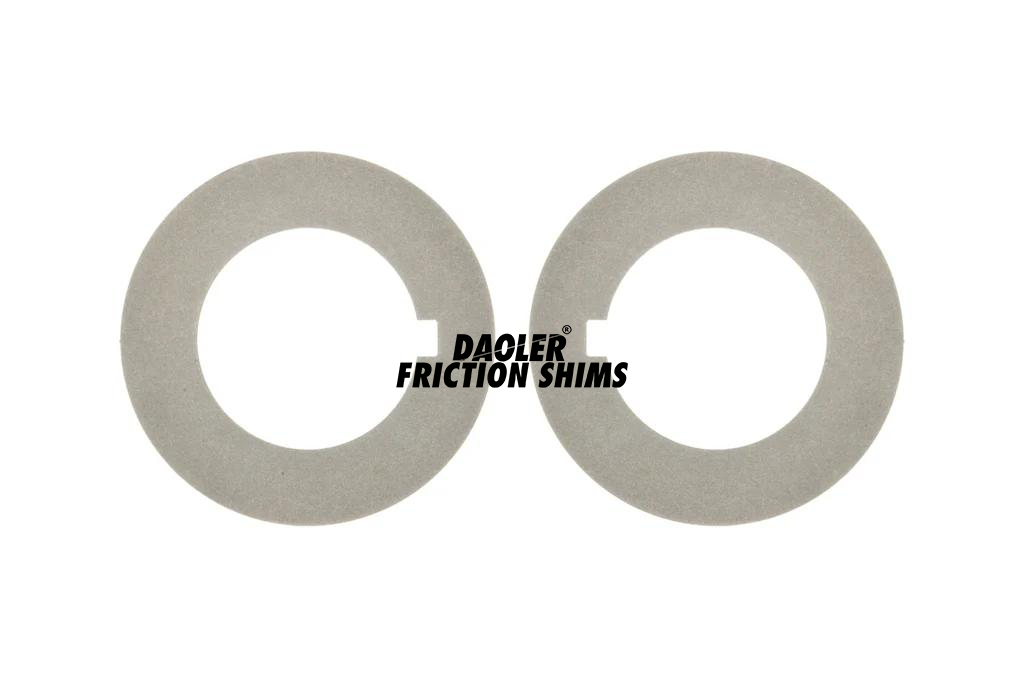

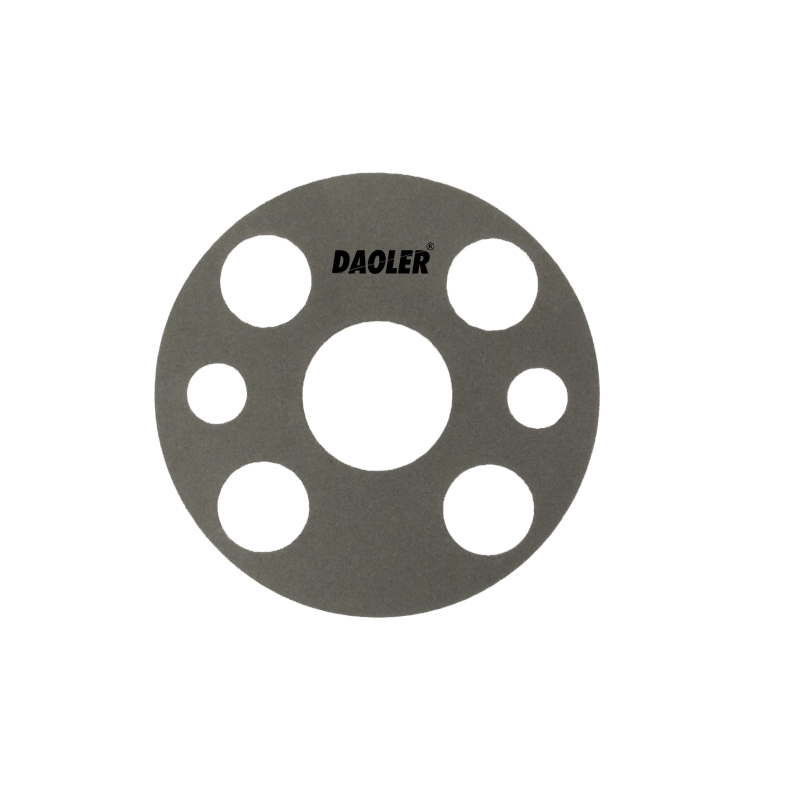

实现“更小设计尺寸接触面积”的关键:

摩擦代替压力: 这是实现小型化的核心逻辑!传统设计中,要保证连接不滑移或夹持可靠,需要:

增大接触面积(占用空间),或

增大法向压力/夹紧力(需要更大螺栓、更强结构、更大驱动器)。

DAOLER的颠覆性方案: 其超高摩擦系数意味着在同等法向压力(夹紧力)下,能产生更大的摩擦力。因此:

目标摩擦力不变时,可显著减小所需法向压力: 这使得可以使用更小规格的紧固件(螺栓),或降低对结构强度的要求。

接触面积不变时,能承受更大载荷: 提升性能。

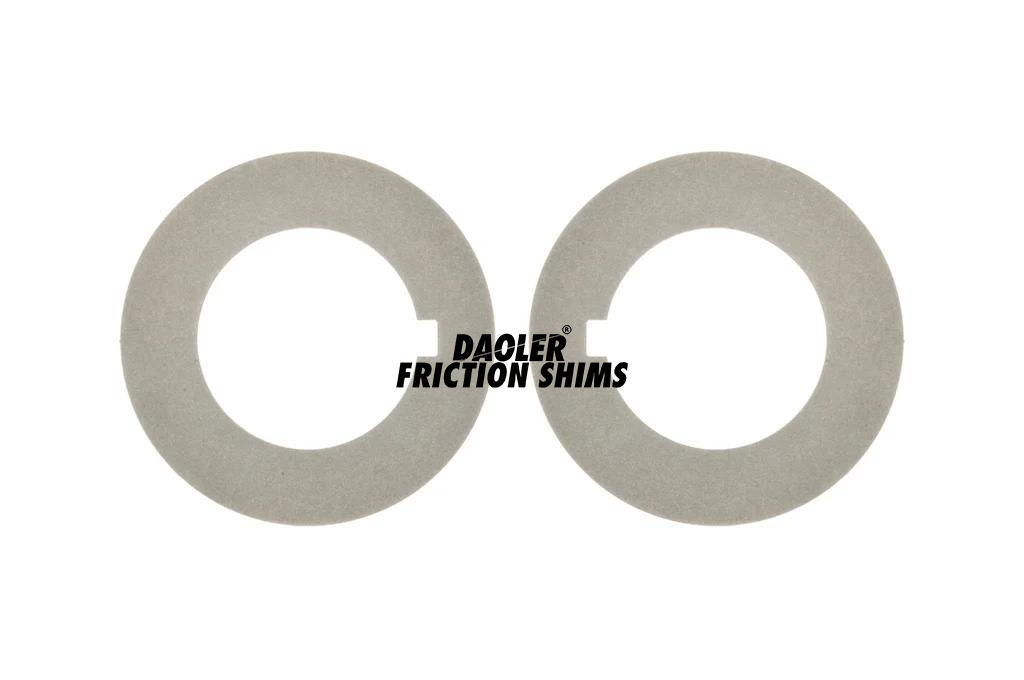

最核心的价值:在满足同等功能(摩擦力)要求下,可以显著减小所需的接触面积! 这正是您提到的“实现更小的设计尺寸接触面积”。

缩小组件尺寸与减轻重量:

更小的接触面积直接意味着相关部件(如关节法兰、夹爪接触面、连接块)物理尺寸可以设计得更紧凑。

更小的紧固件需求和/或更薄弱的局部结构设计需求,进一步减轻了组件重量。

结果: 关节更小巧,手腕更纤细,夹持器更轻巧,整机结构更紧凑。

减少惯性:

轻量化=低惯性: 组件尺寸缩小和重量减轻,直接导致其转动惯量(旋转部件)和平动惯量(移动部件)降低。

核心收益:

更快加速/减速: 低惯量使机器人在启动和停止时响应更快、耗时更短,显著提高节拍速度和效率。

降低驱动能耗: 移动更轻的部件所需能量更少,提高能效。

减小电机/驱动器负担: 允许使用更小功率的电机和驱动器,进一步促进系统小型化和成本优化。

赋能狭小空间作业:

紧凑设计: 小型化、轻量化的组件使机器人整体或关键工作单元(如手腕+末端执行器)的轮廓尺寸大幅缩小。

灵活敏捷: 低惯量结合紧凑设计,让机器人能在密集布局的产线、设备内部、狭窄腔体等受限空间中自如地快速移动和精准操作,避免碰撞,拓展应用场景(如电子装配、精密仪器维修、汽车内饰安装)。

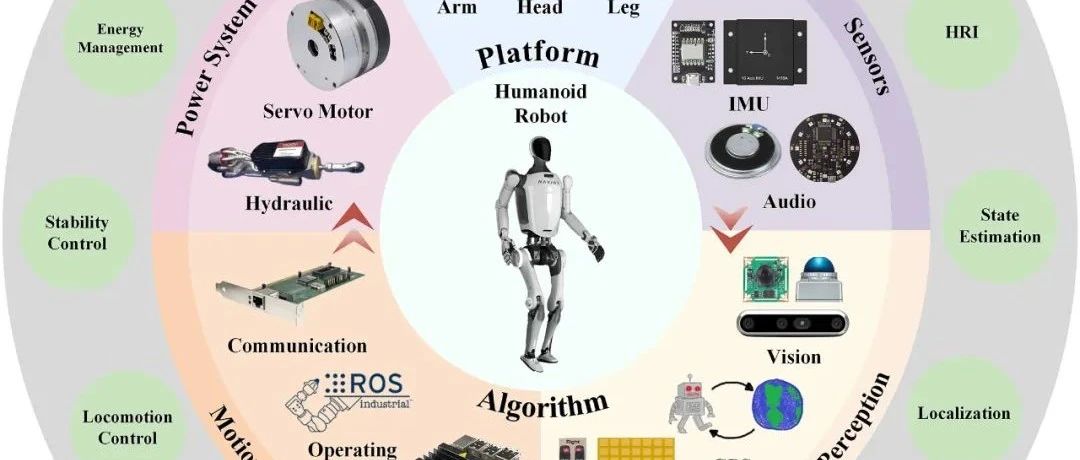

总结:DAOLER金刚石摩擦垫片——精密机器人进化的关键推手

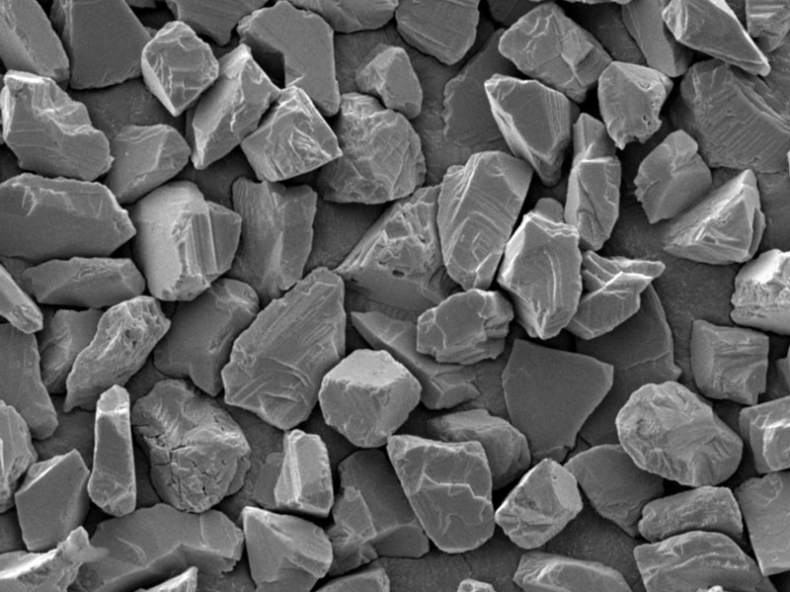

DAOLER金刚石摩擦垫片不仅仅是一个增加摩擦的零件,它是通过材料科学突破(金刚石特性)解决核心工程挑战(精度、尺寸、重量、惯性) 的赋能技术:

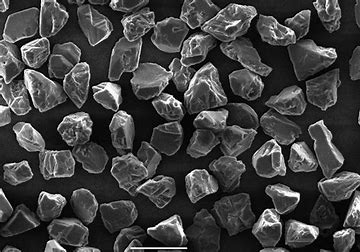

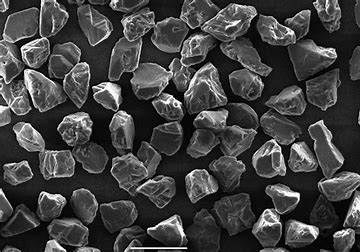

以超高摩擦系数为核心: 在微观层面“锁住”界面,提供强大的抗滑移和力传递能力。

精密制造保障: 完美适配高精度机器人部件的严苛公差要求。

颠覆设计逻辑: 通过“高摩擦系数 → 减小所需接触面积/夹紧力”的路径,直接驱动组件小型化与轻量化。

产生链式反应: 小型化轻量化 → 显著降低惯性 → 实现更高速度、更快响应、更低能耗 → 最终赋能机器人在狭小空间内灵活、高速、精准作业。

简言之,DAOLER金刚石摩擦垫片是让工业机器人变得更小、更轻、更快、更灵活、更适应复杂环境的关键“幕后功臣”,完美契合了现代智能制造对下一代机器人“更高性能、更紧凑体积、更强适应性”的极致追求。 它代表了利用先进材料解决复杂系统级工程问题的一个典范。

请先 登录后发表评论 ~