DAOLER金刚石垫片的化学镀表面强化技术研究进展

引言

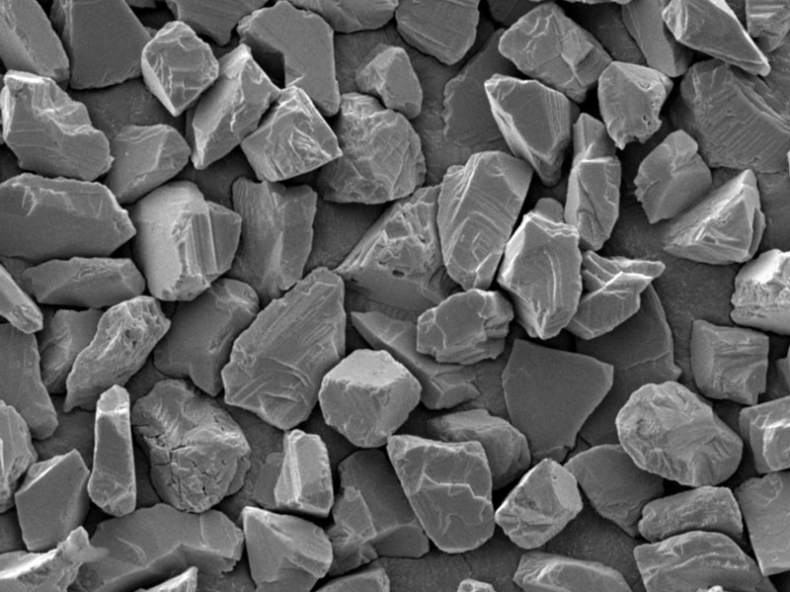

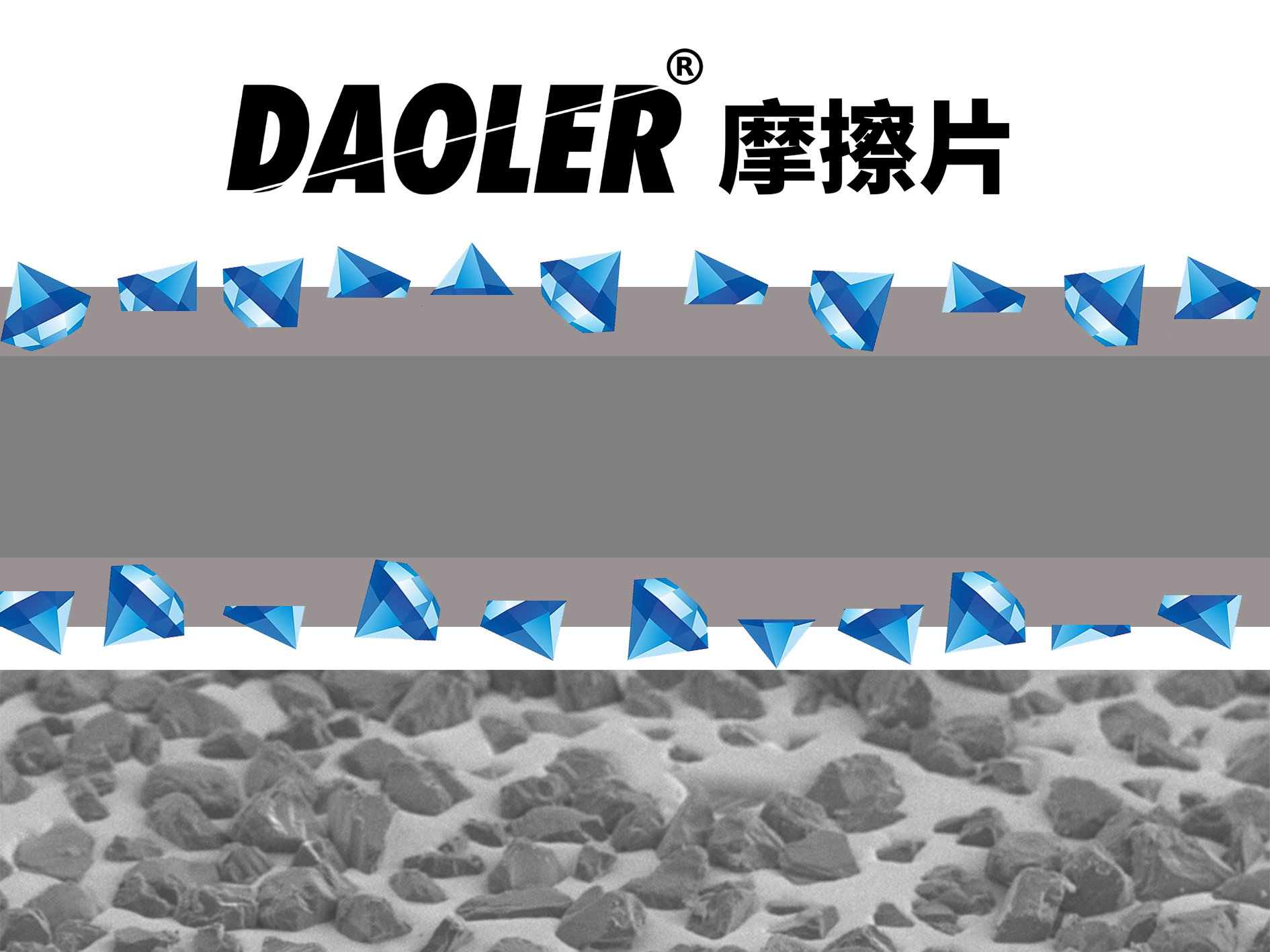

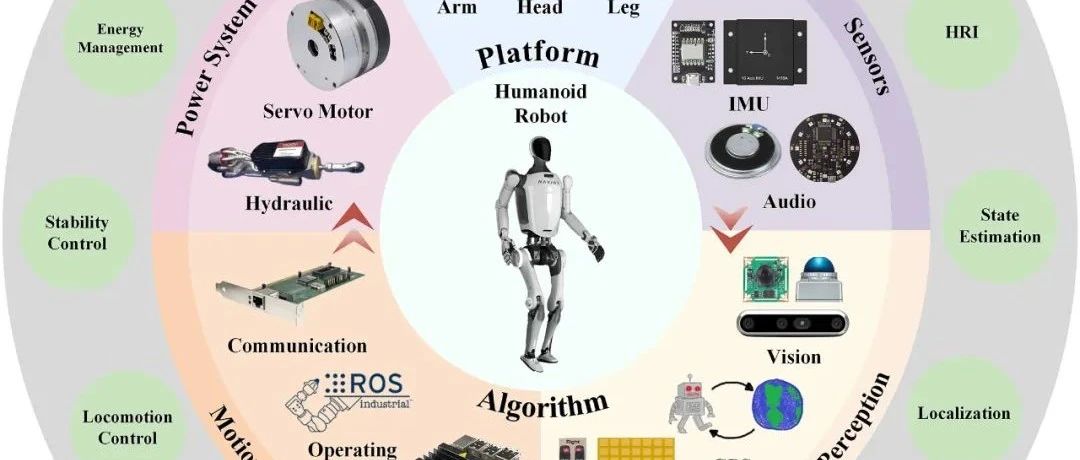

金刚石因其超高硬度、优良导热性及耐磨性,被广泛应用于精密加工、研磨切割等领域。金刚石垫片作为精密研磨与抛光的关键工具,其性能直接影响加工工件的表面质量与效率。然而,金刚石与常用基体(如金属或树脂)之间物理化学性质差异大,界面结合较弱,直接影响垫片的耐用性与稳定性。通过在金刚石表面镀覆金属层,可有效改善其与结合剂的湿润性、增强界面结合力、提升颗粒抗冲击性,并提高工具整体的导热与耐磨性能。化学镀作为一种无需外加电源、依靠还原剂在催化表面沉积金属的工艺,特别适用于非导电金刚石颗粒的均匀镀覆,在金刚石垫片制造中具有独特优势。

1. 化学镀金刚石表面常用金属镀层及其作用

目前常用于金刚石化学镀的金属主要包括:

镍及其合金:化学镀镍磷(Ni-P)或镍硼(Ni-B)合金层硬度高、耐磨耐蚀,能有效提高金刚石与基体的机械啮合与化学结合。

铜:镀铜层导热导电性好,可提升垫片的散热性能,减少加工热损伤,且镀层延展性有助于缓冲应力。

钛、钨、钼等难熔金属:这类金属镀层与金刚石碳原子可形成强界面结合,显著增强镀层附着力,并提高耐高温性能。

银:具有良好的导热与延展性,但成本较高,多用于特殊导热需求场合。

镀层金属的选择需综合考虑垫片的工作条件、基体材料及成本因素,复合镀层或合金镀层也成为当前研究热点。

2. 金刚石垫片化学镀工艺关键与技术进展

化学镀金刚石主要包括表面预处理(除油、粗化、活化、敏化)与施镀两大阶段。活化处理多采用钯基催化剂,使金刚石表面具备催化活性,确保金属层均匀沉积。近年来研究聚焦于:

环保型活化工艺开发:减少贵金属钯用量,探索无钯活化或使用铜、银等替代催化体系。

镀液配方优化:通过调控主盐浓度、还原剂类型、pH值、温度及添加剂,改善镀层沉积速率、均匀性及结合强度。

复合镀技术:在化学镀液中引入纳米颗粒(如SiC、Al₂O₃或纳米金刚石),形成金属基复合镀层,进一步强化硬度与耐磨性。

低温镀覆工艺:针对树脂基垫片,开发低温化学镀工艺,避免高温对基体性能的不利影响。

3. 化学镀层对金刚石垫片性能的影响

镀覆后的金刚石应用于垫片中,可带来以下性能提升:

增强界面结合:金属镀层作为过渡层,改善金刚石与金属或树脂结合剂的相容性,减少颗粒脱落。

提高工具寿命:镀层对金刚石起到保护作用,减缓冲击破碎,延长垫片使用寿命。

优化热管理:金属镀层提升整体导热路径效率,有利于加工区散热,避免工件热损伤。

保持锋利度:均匀适度的镀层可在不严重钝化金刚石切削刃的前提下,增强颗粒把持力。

4. 现存挑战与发展方向

尽管化学镀技术在金刚石垫片应用中取得一定进展,尤其对中粗粒度金刚石已实现较好效果,但在细粒度(尤其5 μm以下)金刚石微粉的镀覆上仍面临挑战:

颗粒团聚:微粉易团聚,导致镀层不均匀,影响分散性与结合性能。

镀层厚度控制:微粉比表面积大,镀层易过厚,钝化切割刃;过薄则结合力不足。

工艺稳定性:细颗粒在镀液中悬浮与交换困难,沉积一致性难以保证。

未来研究应着力于:

开发针对细粒度金刚石的分散与表面活化新方法;

探索脉冲化学镀、超声辅助化学镀等强化传质过程的新工艺;

深入研究镀层/金刚石界面结构、应力状态与结合机理;

推动化学镀与其他镀覆技术(如磁控溅射)的复合工艺,实现镀层性能优化。

结论

化学镀作为一种有效的金刚石表面金属化方法,在提升金刚石垫片综合性能方面具有显著潜力。通过合理选择镀层金属、优化镀覆工艺及后处理,可显著增强金刚石与基体的结合强度、改善工具导热耐磨性。当前细粒度金刚石微粉的化学镀仍存在技术瓶颈,需在工艺创新与机理研究上持续突破,以推动高精度、长寿命金刚石垫片在精密加工领域的更广泛应用。

参考文献

[1] 代晓南, 何伟春. 金刚石微粉表面镀覆研究进展[J]. 材料导报, 2016, 30(5): 41-43.

[2] 王建国, 等. 化学镀镍金刚石在树脂磨具中的应用研究[J]. 金刚石与磨料磨具工程, 2020, 40(2): 78-82.

[3] 陈广, 等. 超细金刚石表面无钯活化化学镀铜工艺优化[J]. 表面技术, 2021, 50(8): 200-207.

[4] 赵明, 等. 纳米复合化学镀层增强金刚石工具性能的研究进展[J]. 材料保护, 2022, 55(3): 115-120.

请先 登录后发表评论 ~